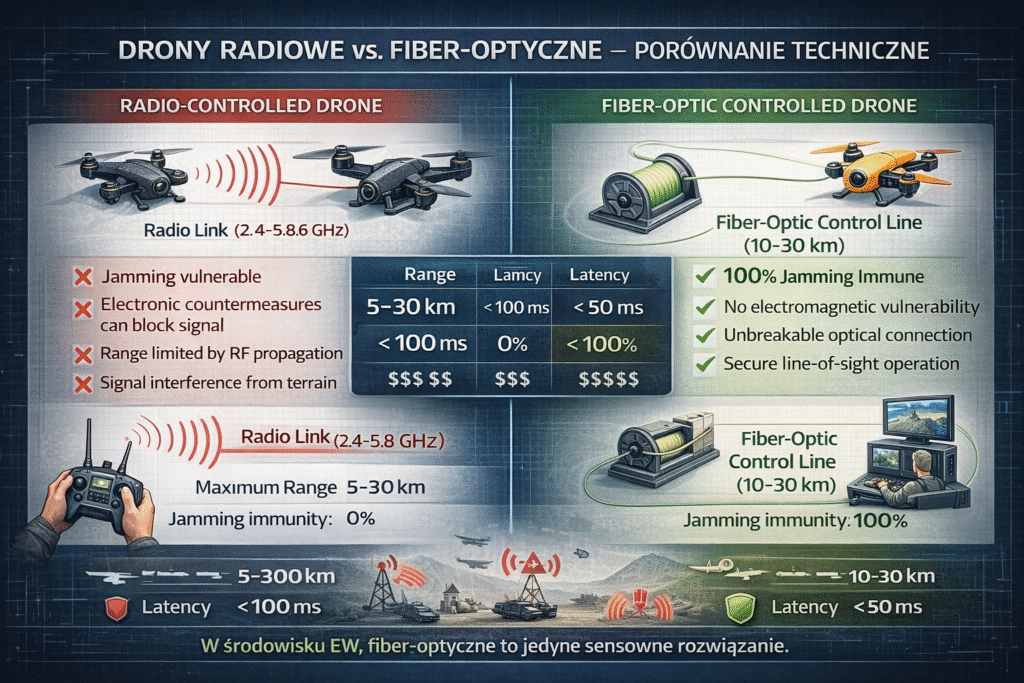

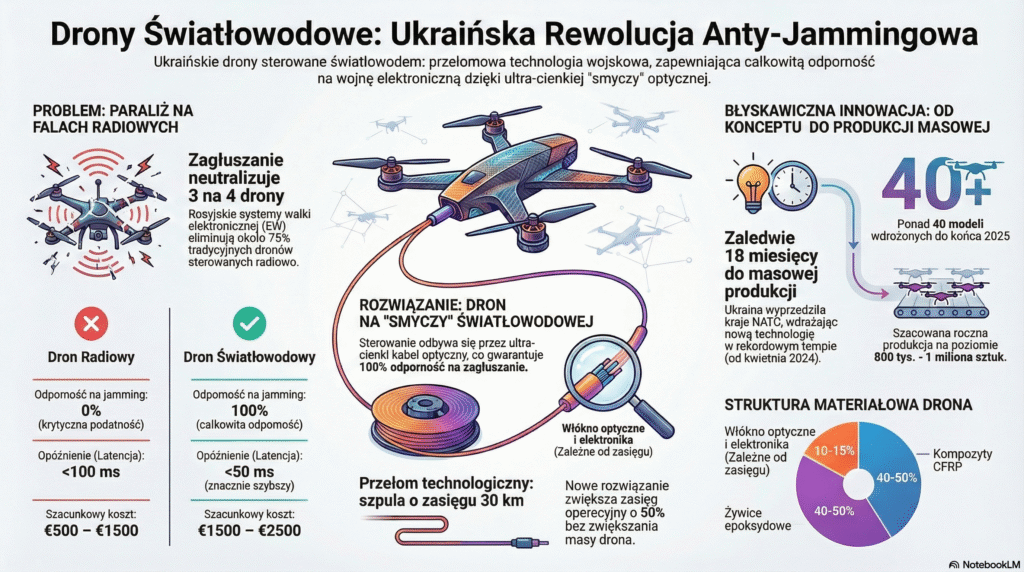

Współczesne pole bitwy stało się poligonem bezwzględnej wojny elektronicznej (EW). Szacuje się, że zaawansowane systemy zagłuszające są w stanie zneutralizować nawet 75% tradycyjnych bezzałogowców sterowanych radiowo. W odpowiedzi na to krytyczne zagrożenie narodziła się technologia fiber-optic drones – maszyn, które zamiast fal eteru wykorzystują do komunikacji fizyczne połączenie światłowodowe. Ta zmiana paradygmatu wymusza rewolucję w podejściu do materiałów kompozytowych, stawiając włókno węglowe (CFRP) i żywice epoksydowe w samym centrum strategicznej produkcji.

Dlaczego światłowód definiuje nową erę?

Główną przewagą dronów światłowodowych jest ich 100-procentowa odporność na jamming. Ponieważ sygnał jest przesyłany impulsem świetlnym wewnątrz izolowanego kabla, nie emituje on fal radiowych, co czyni drona niewidocznym dla detektorów RF.

Kluczowe parametry tej technologii obejmują:

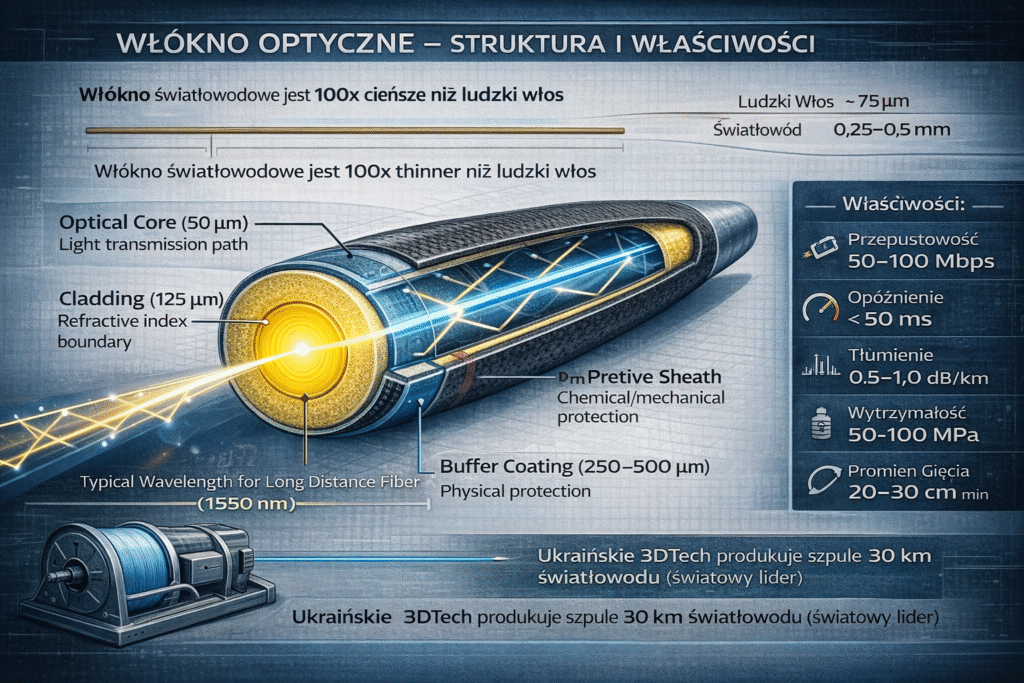

• Minimalną latencję: Opóźnienie przesyłu danych wynosi poniżej 50 ms, co wynika z prędkości światła w włóknie.

• Imponujący zasięg: Choć początkowo ograniczone do 10 km, najnowsze osiągnięcia z maja 2025 roku pozwoliły na stworzenie 30-kilometrowej kotuszki światłowodowej, co zwiększa zasięg operacyjny o 50%.

• Efektywność kosztową: Ukraińskie systemy, takie jak Khizhak, kosztują od 1500 do 2000 euro, co czyni je 5–10 razy tańszymi od zachodnich odpowiedników przy zachowaniu wyższej odporności na EW.

Wysoka sztywność: Wymagania konstrukcyjne

Dron światłowodowy jest trudniejszy od klasycznej platformy radiowej nie dlatego, że „lata inaczej”, ale dlatego, że oprócz aerodynamiki i napędu trzeba opanować mechanikę prowadzenia kabla: pracę szpuli, prowadnic, ryzyko zacięć, tarcie oraz przeciążenia podczas manewrów. Minimalny promień gięcia zależy od rodzaju włókna – w rozwiązaniach opartych o G.657.A2 spotyka się wartości rzędu kilku milimetrów (np. 5–7,5 mm), natomiast w realnym projekcie inżynierskim przyjmuje się zwykle większe promienie prowadzenia, żeby zwiększyć niezawodność i ograniczyć ryzyko uszkodzeń lub zablokowania rozwijania kabla. Dodatkowo sama szpula/moduł z włóknem potrafi być ciężka (w ofertach handlowych pojawiają się wartości ok. ~0,95 kg dla 10 km i ~1,65 kg dla 20 km), co od razu wpływa na bilans masy oraz wyważenie platformy. W efekcie sztywność struktury – szczególnie w obszarze integracji szpuli i prowadzenia kabla – staje się krytyczna, a konstrukcje kompozytowe są naturalnym wyborem, o ile da się je wytwarzać szybko i powtarzalnie.

W praktyce, gdy przechodzi się od prototypów do produkcji, kluczowe pytanie brzmi: jak wytwarzać elementy kadłuba tak, aby były tanie, powtarzalne i możliwe do skalowania? W początkowych fazach i przy krótkich seriach najczęściej wygrywają procesy, które wymagają relatywnie prostego oprzyrządowania. Stąd popularność infuzji próżniowej (Vacuum Infusion/VARTM), która pozwala robić skorupy kadłuba, panele i elementy sandwich w rozsądnej jakości, bez konieczności inwestowania w autoklaw. Obok niej wciąż pojawia się laminowanie ręczne, bo pozwala ruszyć praktycznie od razu, choć ma cenę w postaci większego rozrzutu jakości i masy pomiędzy kolejnymi sztukami – co w dronach (szczególnie z ciężką szpulą) szybko staje się problemem.

Gdy jednak celem jest produkcja bardziej seryjna i przewidywalna, trzeba przesunąć się w kierunku procesów zamkniętoformowych i/lub prasowych, bo to one dają najlepszą powtarzalność. Bardzo dobrym krokiem pośrednim jest LRTM (Light RTM) – rozwiązanie, które nadal bywa względnie „budżetowe”, a jednocześnie daje lepszą kontrolę nad laminatem i jakością powierzchni niż ręczne układanie czy klasyczna infuzja. To właśnie tam często zaczyna się prawdziwa „produkcyjność”: mniejsze uzależnienie od operatora, łatwiejsza kontrola masy i grubości, oraz krótsze czasy cyklu.

Jeśli natomiast myślimy o technologii naprawdę taniej w przeliczeniu na sztukę i bardzo powtarzalnej, to w świecie kompozytów do gry wchodzą procesy prasowe, z których najbardziej klasyczny jest compression molding. W praktyce oznacza to wytwarzanie elementów w formie pod prasą z półproduktów takich jak SMC/BMC albo odpowiednio przygotowanych preform/prepregów. Taka ścieżka potrafi dać krótkie takty, wysoką powtarzalność i stabilną geometrię – czyli dokładnie to, czego potrzebują elementy kadłuba i osłon przy rosnących wolumenach. Jej ograniczeniem jest zwykle to, że wymaga sztywniejszych, droższych form oraz prasy, więc najbardziej opłaca się wtedy, gdy dany element „zostaje” na dłużej i nie zmienia się co kilka tygodni.

Podobnie, jeszcze bardziej „produkcyjną” odmianą podejścia zamkniętego może być (HP-)RTM albo compression RTM, gdzie żywica jest wtryskiwana do zamkniętej formy (czasem z dociskiem), co daje dobrą kontrolę zawartości żywicy, powtarzalność i tempo – kosztem bardziej wymagającej infrastruktury procesowej. To są technologie szczególnie interesujące wtedy, gdy elementy kadłuba mają być lekkie, wytrzymałe i możliwie jednorodne, a jednocześnie produkcja ma iść stabilnie w setki czy tysiące sztuk.

Coraz częściej pojawia się też wątek termoplastów, zwłaszcza gdy priorytetem jest szybkość cyklu i odporność eksploatacyjna. Formowanie laminatów termoplastycznych (np. organosheetów) potrafi być bardzo szybkie i powtarzalne, a dla niektórych elementów osłonowych – tam, gdzie nie są one stricte nośne – sprawdzają się nawet bardzo proste technologie termoformowania. Z kolei do detali integracyjnych (prowadnice, uchwyty, elementy montażowe, kanały kablowe) sensowną rolę odgrywają tworzywa z włóknem (wtrysk krótkowłóknisty) oraz podejście hybrydowe, w którym część elementów powstaje w kompozycie, a część w druku 3D. To ważne szczególnie w dronach światłowodowych, gdzie „mechanika kabla” generuje wiele elementów pomocniczych, które muszą być łatwe do modyfikacji i szybkiego wdrożenia.

Wąskie gardła w tej układance są dość powtarzalne: czas i koszt oprzyrządowania (zwłaszcza form zamkniętych), czasy cyklu wynikające z utwardzania żywic, obróbka wykończeniowa (trimowanie, wiercenia, dopasowania) oraz utrzymanie powtarzalności masy i geometrii między sztukami. Dlatego w praktyce duże znaczenie mają metody przyspieszające wdrożenia, takie jak druk 3D form i wkładek, szybkie formy frezowane z materiałów narzędziowych oraz podejście modułowe (wymienne inserty). Pozwalają one szybko iterować konstrukcję, a dopiero po „zamrożeniu” geometrii przenosić kluczowe elementy kadłuba do bardziej seryjnych i powtarzalnych technologii prasowych albo RTM.

W efekcie najlepsza strategia jest zwykle etapowa: na początku infuzja lub LRTM, bo pozwalają tanio i szybko dopracować geometrię oraz integrację szpuli i prowadzenia kabla, a następnie – gdy model jest stabilny – przejście na compression molding/SMC lub RTM tam, gdzie liczy się wysoki wolumen, powtarzalność i krótki takt.

Globalny łańcuch dostaw i polska szansa

Mimo gwałtownego wzrostu produkcji dronów w Ukrainie, łańcuch dostaw pozostaje wrażliwy na import kluczowych komponentów i materiałów. W analizach dotyczących ukraińskiego rynku UAV podkreśla się szczególnie rolę Chin jako ważnego dostawcy m.in. materiałów konstrukcyjnych (w tym włókna węglowego), napędów, baterii i elektroniki. Jednocześnie przykłady z rynku „fiber-optic FPV” pokazują, że elementy takie jak ramy z CFRP i szpule światłowodowe bywały pozyskiwane z Chin, ale firmy starają się część rozwiązań wytwarzać lokalnie (np. poprawiając parametry i niezawodność).

Warto jednak unikać kategorycznych stwierdzeń typu „100%” czy „90%” – bo struktura dostaw jest dynamiczna, zależna od segmentu i szybko się zmienia. Z perspektywy europejskich dostawców ważniejsze jest to, że popyt na materiały i półprodukty rośnie szybciej niż zdolność do pełnej autonomii, a to tworzy przestrzeń dla firm z UE. Dodatkowo, w samym obszarze światłowodów i kabli widać, że na rynku funkcjonują zarówno produkty o pochodzeniu chińskim, jak i rozwiązania deklarowane jako produkowane w Polsce – czyli istnieje realny punkt zaczepienia dla lokalnych łańcuchów dostaw.

Dla polskiego sektora kompozytowego (i szerzej: materiałów zaawansowanych) „szansa” nie polega na próbie zastąpienia całego importu jednym ruchem, tylko na wejściu w te miejsca łańcucha wartości, gdzie liczą się trzy rzeczy: powtarzalność, czas dostawy i kontrola jakości. Najbardziej rynkowe kierunki to: stabilne dostawy półproduktów i elementów CFRP/GFRP do konstrukcji nośnych, materiały i technologie „produkcyjne” pod szybkie serie, oraz kompetencje w oprzyrządowaniu (formy) skracające czas wdrożeń.

W praktyce oznacza to kilka rekomendacji zapisanych bardziej realistycznie:

- Nie „tony CFRP do dronów” jako hasło, tylko oferta produktowa: płyty/laminaty konstrukcyjne, elementy skorupowe, wzmocnienia i panele sandwich w stałych standardach (wymiary, tolerancje, masa/areal weight, dokumentacja partii). To jest najprostsza droga do powtarzalnych dostaw dla integratorów.

- Chemia i odporność środowiskowa: zamiast deklarować „obowiązkowe żywice”, lepiej postawić na rozwój/produkcję systemów żywicznych i lakierniczych pod warunki eksploatacji (wilgoć, wahania temperatur, uderzenia), z naciskiem na stabilność parametrów i krótkie czasy cyklu.

- Formy i procesy szybkoseryjne: rozwijanie technologii szybkiego oprzyrządowania (CNC + szybkie materiały narzędziowe, druk 3D wkładek/insertów, formy modułowe) oraz procesów, które skalują się lepiej niż ręczne laminowanie. W tym kontekście sens mają m.in. LRTM (Light RTM) jako krok do powtarzalności, a dla większych wolumenów także compression molding (np. z półproduktów typu SMC/BMC lub preform) – tam, gdzie geometria została „zamrożona” i element ma dłuższy cykl życia.

Na poziomie biznesowym warto też ostrożnie formułować liczby. Zamiast obiecywać z góry konkretne przychody („50–200 mln EUR”), lepiej mówić o tym, że partnerstwa techniczne i dostawy seryjne mogą stać się istotnym strumieniem przychodów, ale ich skala zależy od: wolumenów zamówień, stabilności modelu drona, wymogów formalnych oraz zdolności do utrzymania jakości i ciągłości dostaw.

Podsumowanie

Technologia dronów światłowodowych nie jest wyłącznie odpowiedzią na doraźne potrzeby wojenne – to kierunek, który może zostać w ekosystemie UAV na dłużej, zwłaszcza tam, gdzie przeciwdziałanie zakłóceniom jest kluczowe. Zamiast określać ją jako „niepokonalną”, trafniej powiedzieć, że w porównaniu z łącznością radiową potrafi być wyraźnie bardziej odporna na zakłócanie, a jednocześnie wprowadza nowe wyzwania mechaniczne i materiałowe.