Materiały kompozytowe są szeroko rozpowszechnione w różnych gałęziach przemysłu ze względu na ich nieodłączne właściwości, takie jak wysoka wytrzymałość, lekkość i odporność na korozję, aby wymienić tylko kilka. Ich zastosowanie jest coraz powszechniejsze w szerokim zakresie aplikacji. W zależności od wymagań aplikacji, najczęściej stosowanymi systemami żywic w przemyśle kompozytowym są poliamid, nienasycony poliester, epoksyd, polipropylen, ester winylowy i fenole.

Zastosowanie żywic w podwyższonych temperaturach to obszar, w którym wciąż jest wiele do zrobienia i do zagospodarowania. Główne żywice wysokotemperaturowe to bismaleimid (BMl), poliimid, ester cyjanianu, epoksyd, fenol oraz wysokotemperaturowe tworzywa termoplastyczne – polifenylosulfon (PPSU), polisulfon (PSU) i polieteroimid (PEI). Aktualne statystyki wskazują, że żywice wysokotemperaturowe obecnie stanowią mniej niż 1% całkowitego zapotrzebowania na żywice w przemyśle kompozytowym. W 2018 r. rynek wysokotemperaturowych żywic kompozytowych osiągnął szczyt o wartości 110 milionów USD i oczekuje się, że w 2023 r. będzie on odnotowywał roczny przychód w wysokości ponad 165 milionów USD, osiągając roczny wskaźnik wzrostu na poziomie 7,0%.

Spośród wszystkich żywic wysokotemperaturowych w przemyśle kompozytowym, żywice poliimidowe i BMI znalazły największe zastosowanie, zajmując ponad 60%.

Poliimid dominuje pod względem odporności termicznej. Elementy kompozytowe z poliimidu mogą wytrzymać ciągłą prace w temperaturze do 315°C i krótkotrwałe użytkowanie w temperaturze do 480° C, a także wykazują niezwykle wysoką stabilność wymiarową w podwyższonych temperaturach. Poliimid jest używany w zastosowaniach wysokotemperaturowych, gdzie żywice BMI i estry cyjanianu wykazują takiej wytrzymałości. Elementy kompozytowe z poliimidu zapewniają długotrwałe działanie, co pomaga zmniejszyć koszty konserwacji i wymiany. Kluczowym zastosowaniem żywicy poliimidowej są przewody silnikowe. Na przykład, zewnętrzny kanał obejściowy silnika F-414 stosowanego w Boeing’u F/A-18 Super Hornet jest wytwarzany przez Composite Horizons z kompozytów węglowo-poliimidowych.

Natomiast Żywice BMI mają odmienne właściwości. Zalety żywic BMI to trudnopalność, niska skłonność do absorpcji wilgoci, stabilność termiczna i oksydacyjna, łatwość syntezy i efektywność kosztowa. Są szeroko stosowane w postaci prepregów na narzędzia i zyskują coraz większe uznanie w zastosowaniach w samolotach wojskowych i komercyjnych jako elementy silników, płatowców, gondol, systemów odwracania ciągu i kanałów wentylacyjnych. Od ostatniej dekady żywice BMI są szeroko stosowane w samolotach wojskowych, zwłaszcza w myśliwcach piątej generacji, takich jak Lockheed Martins F-22 Raptor i F-35. Około 35% masy strukturalnej F-35 stanowią kompozyty, z czego około 50% to komponenty z włókna węglowego/BMI. Górna i dolna część poszycia skrzydeł oraz poszycie gondoli silnika samolotu F-35 są wykonane z komponentów z włókna węglowego/BMI.

Po BMI i poliuretanie, ester cyjanianu jest również stosowany w dużych ilościach. Charakteryzuje się on bardzo niską absorpcją wilgoci, odpornością na wysokie temperatury i bardzo niskimi właściwościami elektrostatycznymi, co czyni go bardziej odpowiednim do zastosowań kosmicznych. Lonza Inc. jest wiodącym dostawcą żywicy cyjanoestrowej pod marką Primaset, która jest szeroko stosowana w elementach pocisków rakietowych, kompozytach satelitarnych i innych zastosowaniach kosmicznych. Wśród tworzyw termoplastycznych, PEI, polifenylosulfon (PPSU) i polisulfon (PSU) to jedne z głównych żywic. Żywica PEI jest preferowana do zastosowań we wnętrzach samolotów. Posiada doskonałe właściwości w zakresie odporności na ogień, dym i toksyczność (FST), co czyni ją odpowiednią do zastosowań na elementy wewnętrzne. Jej koszt jest niższy niż innych konkurencyjnych materiałów wysokotemperaturowych. Jednakże, jego zastosowanie jest ograniczone do zastosowań wewnętrznych. Panele podłogowe, podkłady podłogowe, zespoły szynowe, wsporniki pojemników na rzeczy i inne wsporniki wewnątrz samolotów to niektóre z kluczowych zastosowań wysokotemperaturowych żywic termoplastycznych.

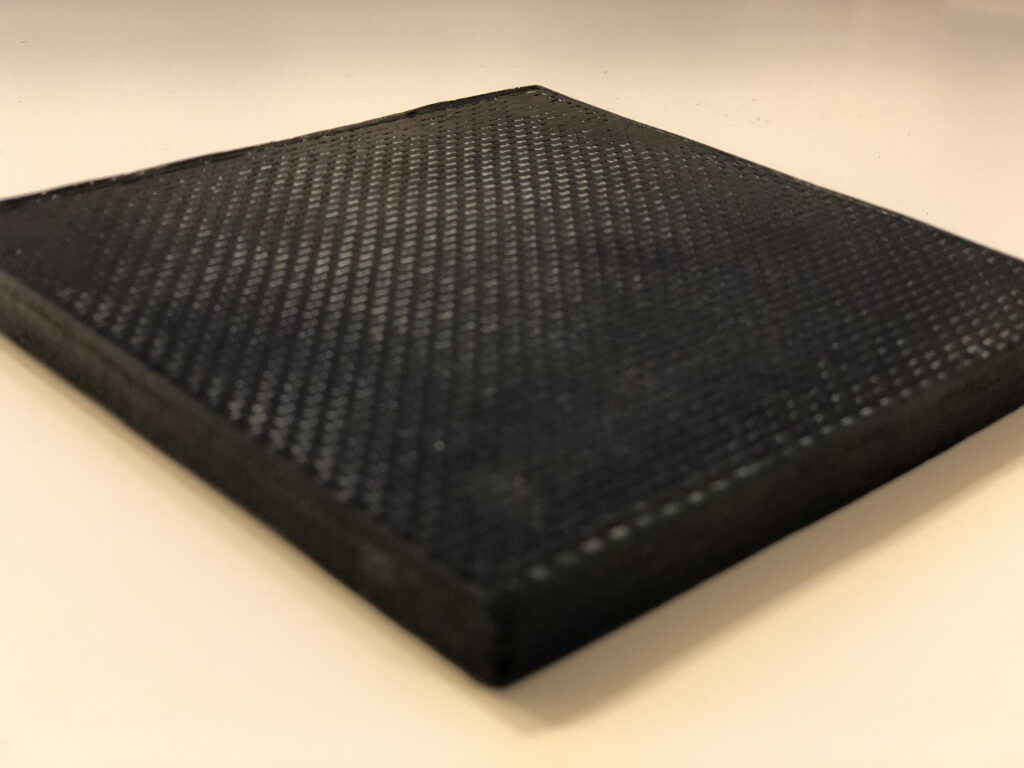

W przypadku żywic duroplastycznych jest żywica ftalonitrylowa, o nazwie AZKLM 0301 należąca do rodziny żywic termoutwardzalnych przewidzianych do naprawdę wymagających zastosowań. Charakteryzuje się niesamowitą odpornością ogniową, co przekłada się na podobne właściwości kompozytów ftalonitrylowo-węglowych i ftalonitrylowo-szklanych.

Stosowana głównie w przemyśle lotniczym, okrętowym i wojskowym.

Głównymi zaletami tej żywicy są:

- Zachowanie właściwości mechanicznych w zakresie temperatur 300-400°C

- Topienie żywicy w temperaturze pomiędzy 130-240°C.

- Kompozyty ftalonitrylowe są materiałami samogasnącymi o bardzo niskiej emisji gazów toksycznych.

- Niska lepkość stopionej żywicy i większe okno przetwórcze ułatwia wytwarzanie grubych elementów kompozytowych.

- Kompozyt węglowo-ftalonitrylowy po utwardzeniu uzyskuje gęstość 1,57 g/cm3

Właściwości żywicy utwardzonej w temp. 375 °C:

- wytrzymałość na zginanie, w zginaniu 3-punktowym: 100 MPa

- temperatura zeszklenia (Tg): 435°C

- absorpcja wilgoci (54 h przy 60°C wody): 1,5%.

- gęstość: 1.33 g/cm3

- lepkość < 50 cps w temperaturze 150°C

- Czas życia w temperaturze 130°C – 3 godziny.

- Współczynnik rozszerzalności cieplnej (CTE) 35 X 10-6 K-1

Część druga artykułu: tutaj

Zainteresowanych prosimy o kontakt