SpaceX, z siedzibą w Hawthorne w Kalifornii, jest firmą zajmującą się transportem kosmicznym i twórcą rakiet nośnych Falcon oraz statków kosmicznych Dragon które, po wycofaniu się z Programu Wahadłowców Kosmicznych NASA, przejmą dostawę ładunku, a później astronautów, do Międzynarodowej Stacji Kosmicznej.

W maju 2012 roku Dragon (bezzałogowy) stał się pierwszym komercyjnym pojazdem dokującym z Międzynarodową Stacją Kosmiczną.

Przez większą część pięciu dekad komercyjny dostęp do przestrzeni kosmicznej był ograniczony przez wysokie koszty operacji lotniczych. Jednakże Space Exploration Technologies Corp (SpaceX) przeredagowała zasady gry, przyjmując nowy model biznesowy i najnowsze technologie w celu zwiększenia niezawodności i obniżenia kosztów dostępu do przestrzeni kosmicznej.

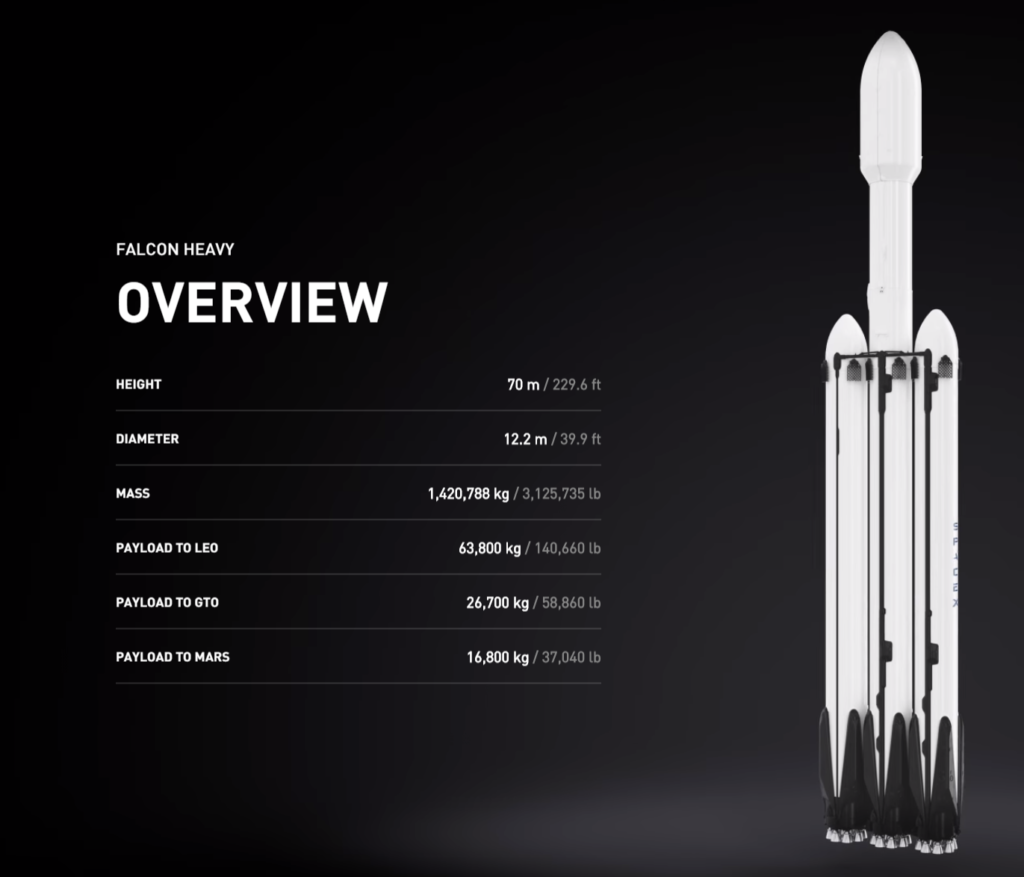

SpaceX’s Falcon Heavy jest najpotężniejszą rakietą świata, o ponad dwukrotnie większej ładowności niż prom kosmiczny, ale tylko za jedną trzecią ceny. Oczekuje się, że będzie to pierwsza rakieta, która przełamie barierę 1000 USD za funt towaru wyniesionego na orbitę, mniej niż jedna dziesiąta kosztów promu kosmicznego NASA.

Materiały kompozytowe

Jednym z istotnych sposobów, w jaki SpaceX postanowił zwiększyć wydajność swojej rakiety Falcon i kapsuły Dragon, było zastosowanie zaawansowanych materiałów kompozytowych. Ponieważ materiały kompozytowe zyskały akceptację w różnych branżach, szczególnie w przemyśle lotniczym, SpaceX postanowił również je wykorzystać. Konstruktorzy uznali, że kompozyty mogą znacząco poprawić osiągi poprzez poprawę stosunku wytrzymałości do masy materiałów używanych do budowy jego statku kosmicznego.

Model biznesowy SpaceX wywodzi się z filozofii, że prostota, niskie koszty i niezawodność powinny iść w parze. Dzięki wyeliminowaniu tradycyjnych warstw zarządzania i podwykonawców, firma zredukowała koszty, jednocześnie przyspieszając podejmowanie decyzji i realizację dostaw. Podobnie, utrzymując zdecydowaną większość produkcji na miejscu, SpaceX obniżył koszty, zachował ściślejszą kontrolę nad jakością i zapewnił ścisłe powiązania pomiędzy zespołem projektowym i produkcyjnym.

Trochę historii

W sobotę, 2 marca 2019 roku, pierwsza komercyjnie zbudowana i obsługiwana przez amerykańską załogę rakieta została wystrzelona z Centrum Kosmicznego Kennedy’ego NASA na Florydzie do Międzynarodowej Stacji Kosmicznej.

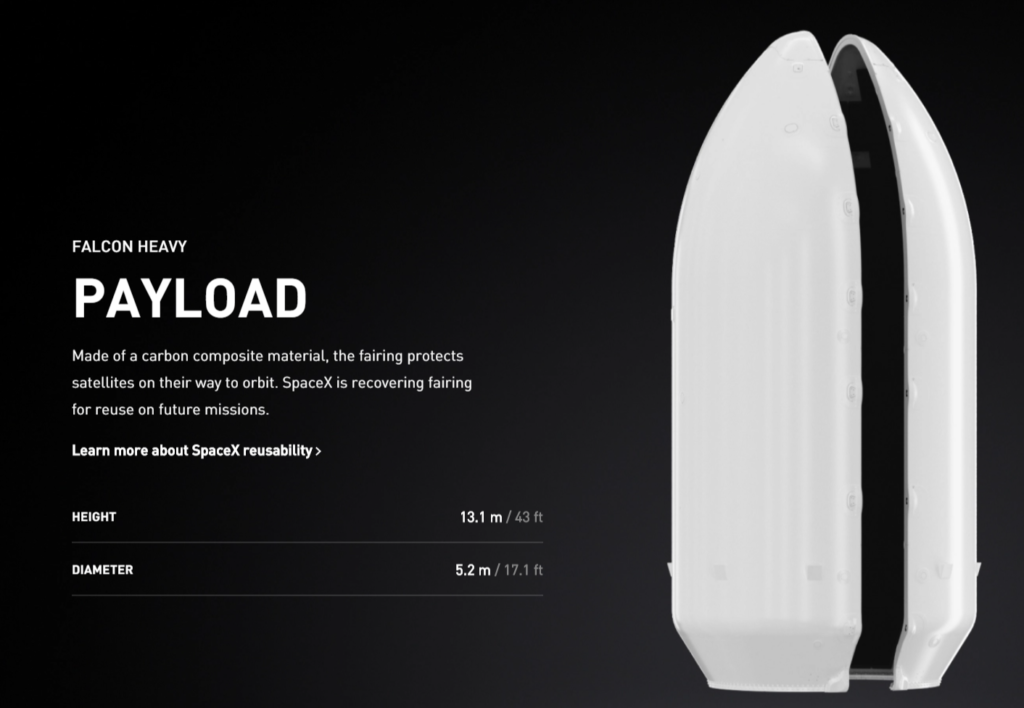

Rakieta SpaceX Falcon 9, oprócz pojemników ochronnych do transportu satelitów wykonanych z kompozytu węglowego (rys. 2), posiadała również konstrukcje łącząca górny i dolny stopień rakiety wykonaną z kompozytu z aluminiowego z rdzeniem o strukturze plastra miodu oraz osłony czołowe z włókna węglowego.

Znany jako Demo-1, lot inauguracyjny SpaceX z Programem Załóg Komercyjnych NASA to misja mająca na celu przetestowanie pełnych możliwości nowego systemu. Lot ten przybliżył NASA o jeden krok do wysłania pierwszych astronautów na stację kosmiczną, co finalnie nastąpiło 30 maja 2020 podczas misji Crew Demo-2, w której ponownie wykonano człon rakiety Falcon 9 wraz ze statkiem Dragon.

Dla Demo-1, Crew Dragon wyniósł ponad 180 kg zapasów i realistyczny manekin testowy o nazwie Ripley, który został wyposażony w czujniki dostarczające danych o potencjalnych niebezpiecznych skutkach podróży dla ludzi na pokładzie statku kosmicznego. Jak można zobaczyć możliwości Dragona sa znacznie większe i pozwalają wynieść na orbitę 4 osoby i ponad 200 kg towaru

Misja Crew Demo-2 jest jednym z ostatnich kroków przed certyfikacją statku Dragon do rozpoczęcia regularnych lotów załogowych.

Dlaczego Starship nie jest cały z kompozytów

Statek Starship jest zbudowany ze stali nierdzewnej o gatunku AISI 301. Ma ona dobrze znosić wysokie temperatury występujące podczas wchodzenia do atmosfery. W obszarach rakiety, które będą najbardziej narażone struktura została wyłożona płytkami ceramicznymi. Projektanci podkreślił, że w przypadku tego rodzaju stali w niskich temperaturach jej wytrzymałość nie spada tak drastycznie jak w przypadku aluminium czy kompozytów węglowych. Dzięki temu rakieta ma potrzebuje dodatkowych osłon termicznych od strony bezpośredniego kontaktu z gęstą atmosferą w czasie powrotu. Dodatkowo stal nierdzewna AISI 301 jak przedstawił właściciel SpaceX jest 50 razy niższa od kompozytów węglowych.

Bazując na tych doniesieniach można uznać, że SpaceX dobrał materiały konstrukcyjne stosując kryterium wytrzymałości wraz z odniesieniem do kosztów, na które niekomercyjne projekty nie musiały brać pod uwagę.

Źródło: http://spacex.com; https://www.compositesworld.com/; http://compositesmanufacturingmagazine.com/