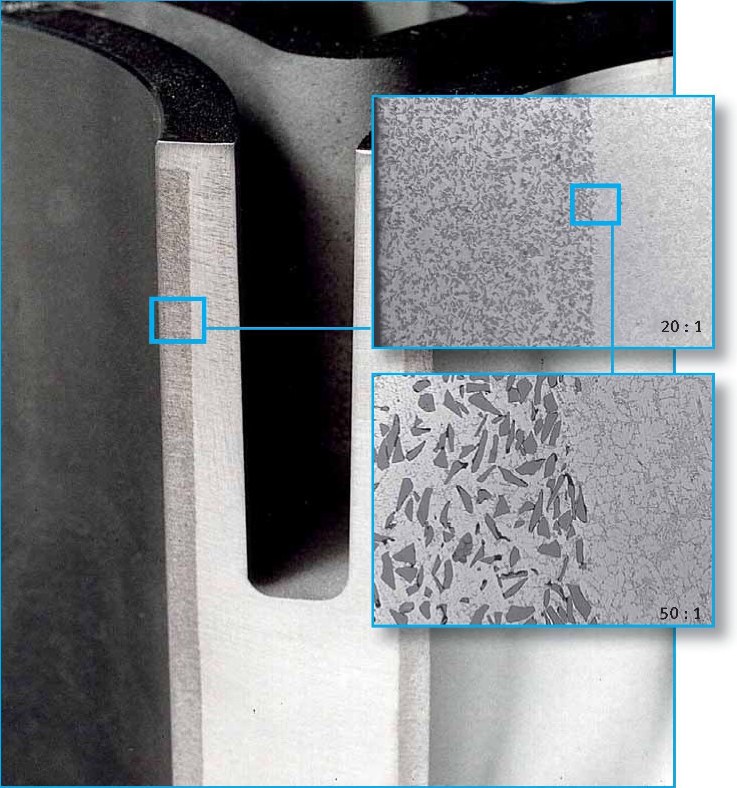

struktura tulei cylindrowej w obszarze zbrojenia; source: http://focusello.ru/blok-cilindrov/vidy-i-tekhnologii-rab.html

dr hab. inż. Anna J. Dolata, dr inż. Maciej Dyzia

Politechnika Śląska, Wydział Inżynierii Materiałowej i Metalurgii

Zapoczątkowane w latach 70-tych XX wieku prace badawcze zaowocowały opracowaniem nowych materiałów konstrukcyjnych, które znajdują zastosowanie przede wszystkim w przemyśle kosmicznym, lotniczym i motoryzacyjnym. Mowa tutaj o metalowych materiałach kompozytowych (ang. MMCs – metal matrix composites).

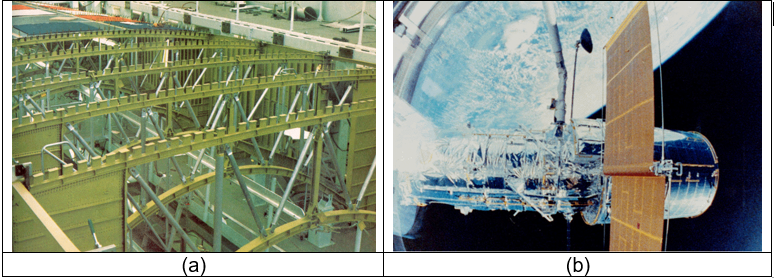

Najbardziej spektakularnym zastosowaniem kompozytów o osnowie metalowej było wykorzystanie rur kompozytowych wykonanych ze stopu aluminium zbrojonego włóknami boru do konstrukcji kratownicy wzmacniającej komorę ładunkową promów kosmicznych (rys.1a) oraz wysięgnik anteny teleskopu Hubble’a wykonany z kompozytu o osnowie stopu Al6061 zbrojonego włóknami grafitu (rys. 1b).

Główne zalety MMCs w porównaniu z niezbrojonym materiałem osnowy to: podwyższona wytrzymałość, większa sztywność, podwyższona odporność na zużycie tribologiczne, lepsze właściwości mechaniczne, stabilność wymiarowaw podwyższonych temperaturach oraz korzystny stosunek gęstości do poziomu uzyskiwanych właściwości.

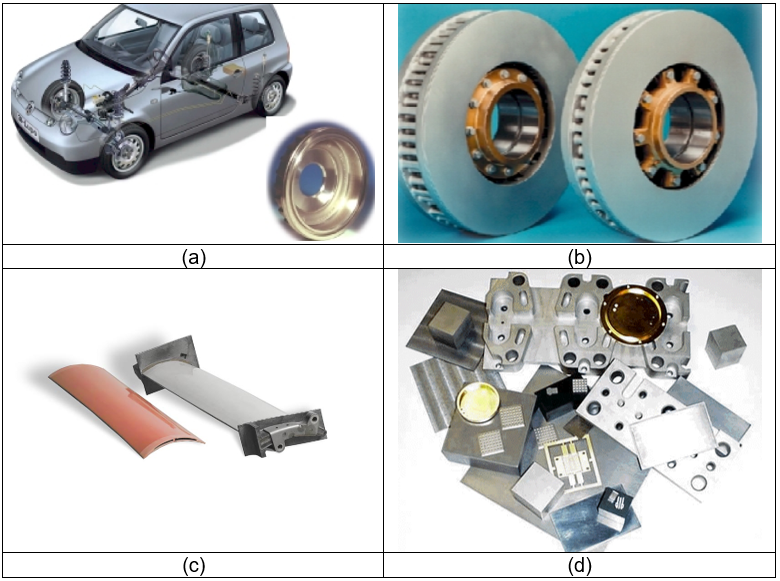

„Sprowadzone z kosmosu na ziemię” znalazły zastosowanie zwłaszcza:

- w przemyśle motoryzacyjnym jako materiały: na tłoki, tarcze i bębny hamulcowe;

- w przemyśle lotniczym jako materiały na części do samolotów wojskowych

i cywilnych, takie jak: elementy nośne, obudowy skrzyń biegów, łopatki wentylatora

i sprężarki; - w przemyśle elektrotechnicznym jako materiały stosowane na radiatory

i obudowy urządzeń elektrycznych.

Największą grupę wśród kompozytów o osnowie metalowej stanowią materiały o osnowie stopów aluminium (ang. AlMCs – aluminium matrix composites), głównie ze względu na korzystne właściwości, takie jak: niska gęstość, dobre przewodnictwo cieplne, duża wytrzymałość na ścinanie, odporność na ścieranie oraz zdolność do formowania i obróbki na konwencjonalnych urządzeniach. Dzięki temu kompozyty o osnowie stopów Al mogą zastępować materiały monolityczne takie jak aluminium, żelazo, stopy tytanu i kompozyty o osnowie polimerowej.

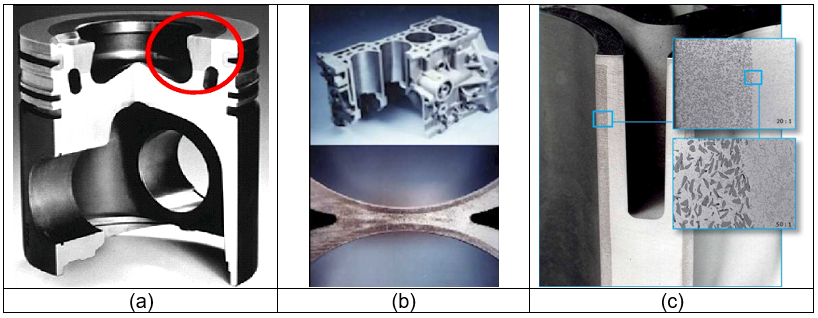

Należy jednak nadmienić, że poprawa właściwości użytkowych niektórych części maszyn, takich jak: tuleje, tłoki czy łożyska jest związana głównie z odpowiednim ukształtowaniem struktury i właściwości wybranych obszarów, szczególnie tych narażonych na pracę w złożonym stanie obciążeń. Przykładem praktycznego wykorzystania tego typu rozwiązań są lokalnie wzmocnione tłoki i bloki silników wytwarzane w procesach wysokociśnieniowej infiltracji preform ceramicznych ciekłym stopem Al, (rys. 3). Tego rodzaju elementy kompozytowe wykorzystano do produkcji tulei cylindrowych w silnikach Hondy Prelude 2.3 L i Toyoty Celica. Co istotne, zastosowanie preformy z 12 % udziałem krótkich włókien Al2O3 i 9 % udziałem włókien węglowych pozwoliło na obniżenie masy bloku silnika, poprawę warunków chłodzenia oraz zmniejszenie zużycia w warunkach tarcia.

Jednak w porównaniu z metodami odlewniczymi, metody infiltracji wysokociśnieniowej są o 1/3, a w produkcji wielkoseryjnej nawet o połowę droższe. Dlatego też nadal wiele ośrodków naukowych, zarówno krajowych jak i zagranicznych, prowadzi prace badawcze celem opracowania wydajnych i ekonomicznych procesów wytwarzania wyrobów z kompozytów AlMCs.

Obecnie duży nacisk kładzie się na rozwój technologii „net shape” lub „near net shape”, które pozwalają wyeliminować lub w znacznym stopniu ograniczyć konieczność stosowania obróbki wykończeniowej wyrobów, tym samym zmniejszyć ilość odpadów, a finalnie obniżyć koszty produkcji.

Nowe obszary badań w zakresie metalowych materiałów kompozytowych obejmują zagadnienia związane między innymi z:

- wytwarzaniem kompozytów wielofazowych zbudowanych z trzech lub więcej składników, zawierających osnowę i różne co do właściwości typy zbrojenia, tzw. kompozyty hybrydowe, heterofazowe (ang. hybrid composites);

- projektowaniem struktur przestrzennych i opracowaniem ekonomicznej technologii wytwarzania materiałów o wzajemnie przenikających się fazach, np. metalowej i ceramicznej, kompozyty IPCs (ang. interpenetrating phase composites);

- opracowaniem efektywnych metod wytwarzania funkcjonalnych kompozytów

o celowo ukształtowanej, niejednorodnej strukturze warstwowej lub gradientowej, zapewniającej stopniową (ciągłą) lub dyskretną (skokową) zmianę właściwości,

(ang. functionally gradient composites); - wytwarzaniem elementów konstrukcyjnych wzmocnionych lokalnie warstwą kompozytową w obszarach silnie narażonych na zużycie (OFERTA)