W przemyśle lotniczym wydajność i ekologia stają się coraz częściej synonimami tej branży. Koszty paliwa stanowią najwyższe ze wszystkich kosztów operacyjnych samolotów pasażerskich. Nie jest zaskoczeniem, że przemysł musi podejmować wysiłki w celu zmniejszenia wagi samolotu, co miałoby bezpośredni wpływ na ekonomię linii lotniczych i środowisko naturalne. W przypadku samolotów pasażerskich liczy się każdy zredukowany kilogram struktury lotniczej. Szacuje się, że redukcja wagi o 100 kg w przeciętnym samolocie pasażerskim pozwala zaoszczędzić rocznie około 19 000 litrów paliwa, a tym samym zmniejszyć emisję C02. W konsekwencji, zastosowanie lekkich i wysokowytrzymałych materiałów stało się kwintesencją zastosowań high-end w przemyśle lotniczym.

W latach 70-tych XX wieku aluminium, stal i tytan dominowały w branży lotniczej, zajmując około 70% przeciętnego samolotu. Liczba kompozytów wynosiła wówczas mniej niż 4%. Dostrzegając zalety, przemysł rozpoczął stosowanie materiałów kompozytowych. W chwili obecnej najbardziej zaawansowane konstrukcje samolotów zawierają duże ilości polimerów i kompozytów wzmacnianych włóknami węglowymi. Kompozyty węglowe stanowiły 50% masy konstrukcyjnej samolotu nowej generacji A350XWB. Natomiast jego konkurent, B787, również zawiera kompozyty na poziomie 50%. Nie tylko te dwa giganty, ale także inne firmy, takie jak Bombardier, BAE Systems, Raytheon, GE Aviation i Lockheed Martin, również skłaniają się ku wykorzystaniu kompozytów w swoich samolotach.

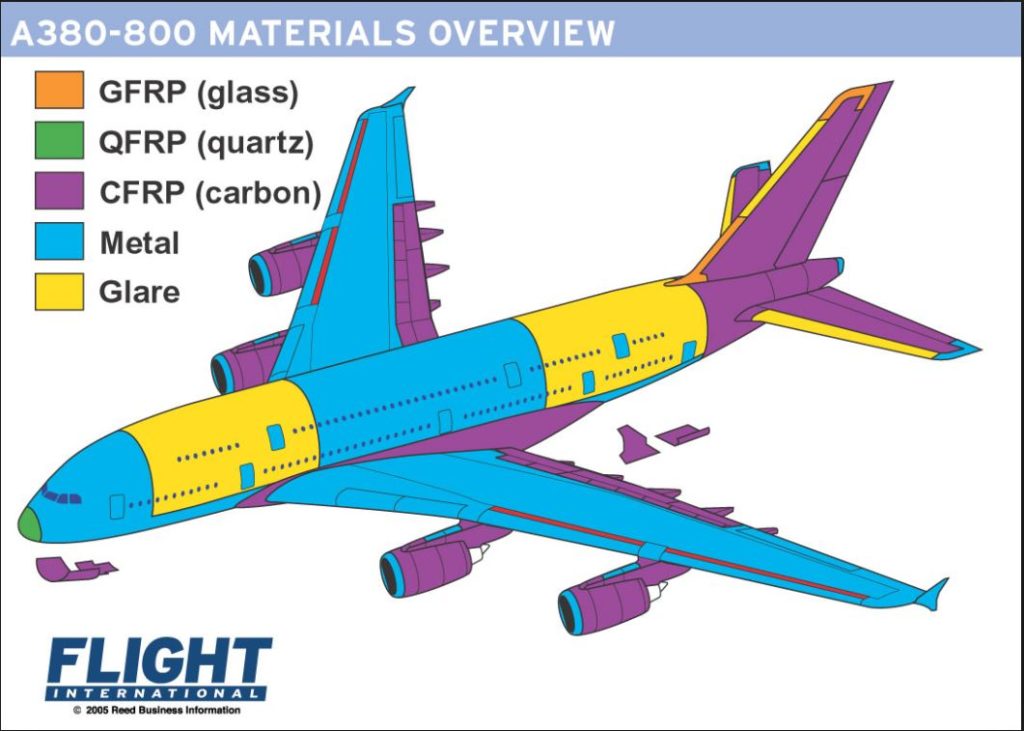

Należy zaznaczyć, że około 35 ton kompozytów węglowych jest używanych w każdym największym Airbusie A380 i średniej wielkości B787. Natomiast w A350XW, wykorzystania kompozytów węglowych jest jeszcze większe i wynosi 65 ton. Włókno węglowe oferuje wiele zalet, takich jak doskonała redukcja wagi, wysoki stosunek wytrzymałości do masy, wysoka wytrzymałość na rozciąganie i ściskanie, niski współczynnik rozszerzalności cieplnej i wysoka odporność zmęczeniowa, ale przy bardzo wysokich kosztach. Włókna szklane, które jednak pozostają w tyle pod względem parametrów mechanicznych, przewyższają włókna węglowe w współczynniku wytrzymałości do ceny, co jest głównym czynnikiem wpływającym na ich zastosowanie ich w tych obszarach, w których wysoka wytrzymałość nie stanowi największego problemu.

Kompozyty termoutwardzalne, przetwarzane w autoklawie, są głównymi materiałami od czasu wprowadzenia kompozytów do przemysłu lotniczego. Od początku XX wieku techniki przetwarzania poza autoklawem (OOA) zaczęły wzbudzać zainteresowanie ze względu na możliwości szybszej produkcji i niższych kosztów produkcji, co jest priorytetowym każdego przemysłu. To przesunięcie paradygmatu w kierunku efektywności procesowo – ekonomicznej spowodowało, że przemysł zainteresował się nowymi materiałami.

Należy pamiętać o różnicach pomiędzy materiałami termoplastycznymi i duroplastycznymi.

Termoplasty: materiał może być przetwarzany wielokrotnie i podczas utwardzania nie powstają wiązania chemiczne nieodwracalne

Duroplasty: proces utwardzania jest nieodwracalny, a powstałe wiązania w trakcie procesu utwardzania są nierozerwalne.

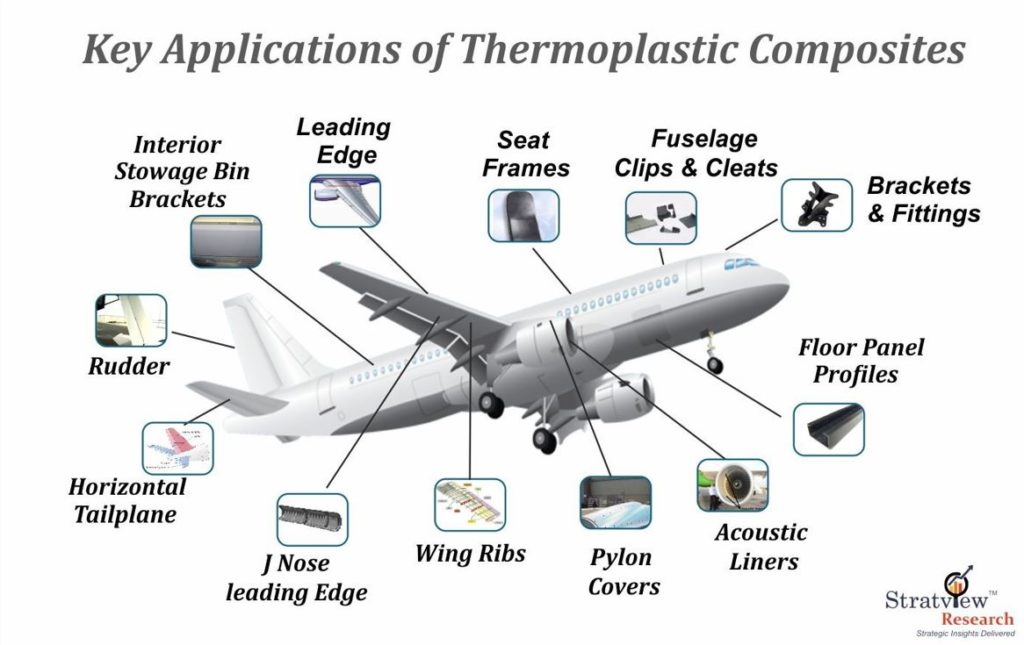

Kompozyty termoplastyczne w przemyśle lotniczym stosowane są w postaci laminatów, taśm jednokierunkowych i prepregów tkaninowych. PPS, PEEK, PEKK i PEI są głównymi żywicami termoplastycznymi stosowanymi w produkcji części kompozytowych, zarówno z włóknami szklanymi, jak i węglowymi lub aramidowymi.

Natomiast w przypadku żywic duroplastycznych coraz większe zainteresowanie skierowane jest na żywice typu snap-cure, które gwarantują bardzo szybki proces przetwarzania (utwardzanie w czasie pomiędzy 3-8 minut) niższe temperatury formowania (100-150 °C) oraz odporność temperaturową. Podobnie jak materiały termoplastyczne, duroplasty w przemyśle lotniczym stosowane są w postaci laminatów, taśm jednokierunkowych i prepregów tkaninowych.

Na rysunkach w artykule przedstawiłem obszary zastosowania termoplastów i duroplastów w samolotach pasażerskich.