Obecnie na całym świecie konstrukcje betonowe są narażone procesy korozyjne jak nigdy wcześniej. Nie tylko zwiększył się ruch na drogach, mostach i wiaduktach, ale zmiany klimatyczne spowodowały wzrost ekstremalnych zjawisk pogodowych, w tym gwałtownych burz i ulewnych deszczy, które powodują powodzie i inne nieprzewidywane zjawiska. W takich warunkach beton beton ulega częstym mikropęknięciem, które powodują dotarcie wilgoci lub wody do klasycznego zbrojenia powodując korozję. Ma to szczególne znaczenie w przypadku agresywnego środowiska takiego jak słona woda, która w kontakcie ze stalą powoduje jej utlenianie.

Dlatego innowacyjnym podejściem do rozwiązania tego problemu jest zastąpienie tradycyjnego stalowego zbrojenia polimerami wzmacnianym włóknami (FRP). Można stwierdzić, że ze względu na wypadki budowlane na całym świecie wynikłe z korozji zbrojenia stalowego, stal nie jest już postrzegana jako opłacalne rozwiązanie do zastosowań w agresywnych środowiskach.

Chociaż kompozytowe pręty zbrojeniowe są głównie produkowane z włókien szklanych (GFRP lub GRP), opracowano również produkty wykorzystujące bazalt (BFRP) lub włókna węglowe (CFRP) i występują na rynku od 30-40 lat dopiero teraz wielkie projekty budowlane demonstrują możliwości zastosowania prętów kompozytowych jako podstawowego zbrojenia stosowanego w infrastrukturze.

Niektóre firmy gwarantują już dokładność geometryczną prętów na poziomie ±1%, a stosowane włókna szklane gwarantują podwyższoną odporność korozyjną np. ECR (Owens Corning). W przypadku największego na świecie producenta prętów kompozytowych o wzmocnieniu szklanym firmy Owens Corning stosowana jest żywica epoksydowa z dodatkiem winyloestrów o zwiększonym współczynniku wydłużenia przy zachowaniu wymaganej wytrzymałości.

Rozwiazanie Owens Corning

Ciekawym rozwiązaniem, niespotykanym na rynku, stosowanym przez firmę Owens Corning jest frezowanie użebrowania w prętach. W większości producenci stosują owijanie dodatkowym skręconym rowingiem szklanym nasączonego rdzenia pręta kompozytowego. Ma to oczywiście wady i zalety. Stosowanie frezowania zapewnia lepsza przyczepność betonu do pręta, gwarantując jego lepszą wytrzymałość, jednak powoduje ono również przecinanie pasm włókien rowingu obniżając wytrzymałość samego pręta kompozytowego. Które rozwiazanie jest lepsze, mogą pokazać jedynie badania porównawcze.

Obecnie produkowane pręty przez Owens Corning po procesie frezowania wykańczane są warstwą żywicy i w przypadku średnicy 19 mm osiągają moduł sprężystości na poziomie 60 GPa, wykorzystując włókna szklane których moduł sprężystości jest na poziomie 80 GPa, a zawartość żywicy oscyluje wokół 80%.

Projekt infrastrukturalny

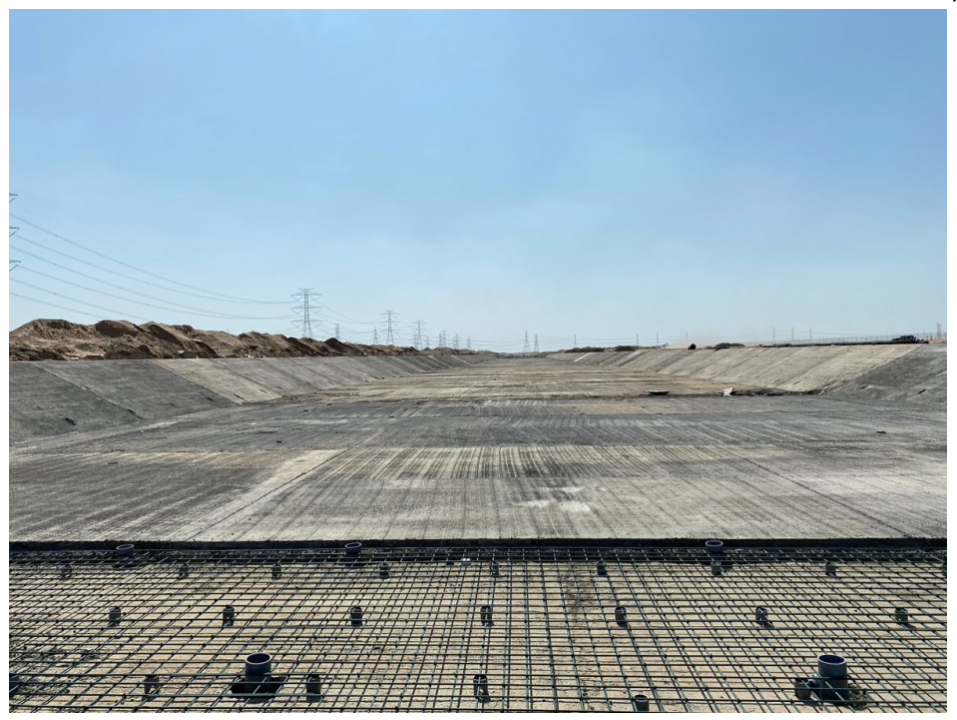

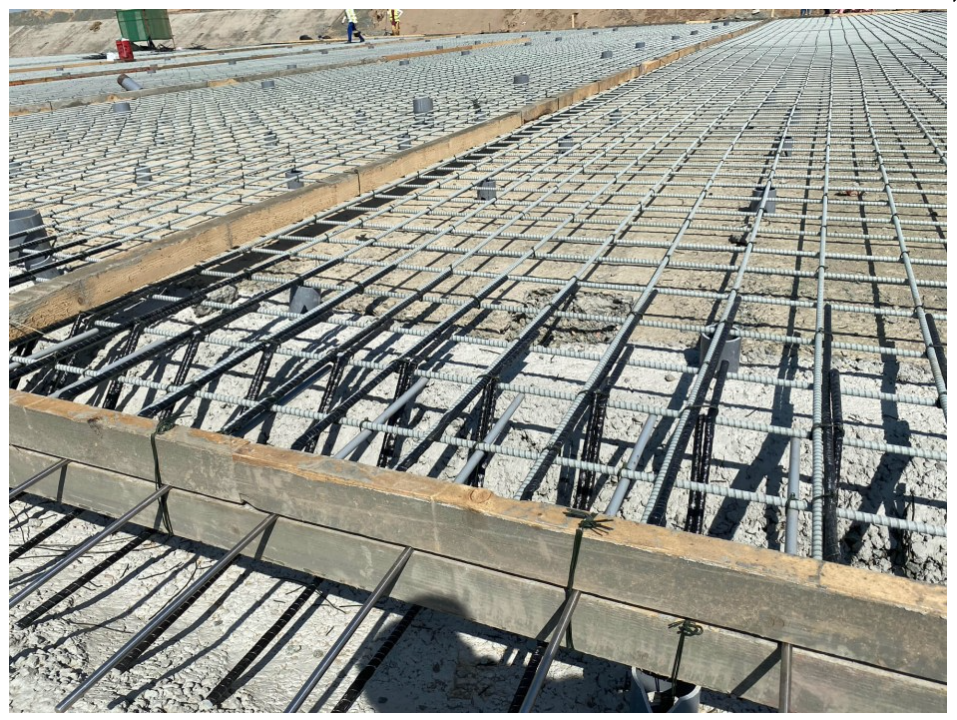

Te pręty wykorzystywane zostały do zbrojenia betonu kanału przeciwpowodziowego o długości 23 km i szerokości do 80 m w Jizan w Arabii Saudyjskiej.

Jizan (pisane również jako Jazan) jest stolicą regionu Jizan, który leży w południowo-zachodniej Arabii Saudyjskiej, na północ od granicy z Jemenem. Podczas okresowych ulewnych deszczów występują tam katastrofalne powodzie spowodowane spływem wód z pobliskich gór. 23 kilometrowy kanał burzowy został zbudowany w celu ochrony dużej strefy przemysłowej, w której znajduje się rafineria ropy naftowej Saudi Aramco (Dhahran, Arabia Saudyjska). Dodatkowo wysokie zasolenie piasku w regionie i duże zmiany temperatury w ciagu doby powodują szybsze pękanie betonu.

Zastosowane zbrojenie kompozytowe pokazało również dodatkowe zalety, o których wcześniej konstruktorzy nie mieli pojęcia. Podczas instalacji zbrojenia okazało się, że dzięki właściwościom prętów kompozytowych proces jest o wiele łatwiejszy niż w przypadku prętów stalowych i przygotowanie zbrojenia przed podaniem betonu jest o wiele szybsze niż zakładano na początku. Dzięki znacznie niższej masie pręty zbrojeniowe GRFP umożliwiają instalację długich odcinków przez mniejszą liczbę osób oraz łatwiejsze pozycjonowanie, transport oraz nie potrzebują tak wiele wsporników koniecznych do jego pozycjonowania.

Właściwości prętów kompozytowych

Należy jednak zaznaczyć, że pręty zbrojeniowe GFRP nie są bezpośrednim zamiennikiem stali i należy w projektowaniu uwzględnić ich właściwości. Przykładowo, pręty zbrojeniowe GFRP mają wyższą wytrzymałość na rozciąganie niż stal, ale niższy moduł sprężystości. W przypadku projektów w których zbrojeniem są pręty stalowe ilość prętów dobierana jest na podstawie ich wytrzymałości na rozciąganie. Jednakże w przypadku GFRP, moduł sprężystości jest zazwyczaj czynnikiem, który określa ilość wymaganych prętów zbrojeniowych, co skutkuje w praktyce przekroczeniem wymagań wytrzymałości na rozciąganie struktury. Jednak zapewni pożądane zachowanie konstrukcji badanej pod względem procesów niszczenia.

Dodatkową zaletą stosowanych prętów GFRP jest dostarczanie gotowych kształtek giętych na plac budowy. Ze względu na to, że kształtki stanowią przeważnie aż 30% zbrojenia w projektach, a w przypadku zbrojenia stalowego wykonywane są dopiero na placu budowy, pozwala na znaczną oszczędność czasu podczas przygotowania zbrojenia.

Pomimo tego, że ceny prętów kompozytowych są obecnie porównywalne do ceny stali (obecnie oscyluje w okolicy 3500 zł. za tonę) jednak jeśli przeliczymy koszty zastosowania GFRP w stosunku do objętości całej struktury nośnej, pręty zbrojeniowe GFRP są BARDZO konkurencyjne w stosunku do stali.

Masz pytania napisz: kontakt@kompozyty.net

Więcej na temat technologii wytwarzania prętów kompozytowych w magazynie Lightweight.pl