Analiza cyklu życia produktu, czyli Life Cycle Assessment (LCA), coraz częściej staje się kluczowym elementem strategii przedsiębiorstw działających w branży kompozytów. Jej zadaniem jest zmierzenie, jaki wpływ na środowisko ma dany produkt – od momentu wydobycia surowców, przez produkcję i użytkowanie, aż po utylizację lub recykling. W praktyce oznacza to konieczność zadania wielu trudnych pytań: ile energii zużywa dana technologia? Skąd pochodzą materiały i jak zostały wyprodukowane? Co dzieje się z odpadami i czy produkt można ponownie wykorzystać?

Dla przedsiębiorców i inżynierów LCA staje się nie tylko narzędziem do analizy, ale także dokumentem wymaganym przez klientów czy regulacje unijne. Warto więc dobrze zrozumieć, jak liczy się LCA w praktyce i jakie metody są dostępne.

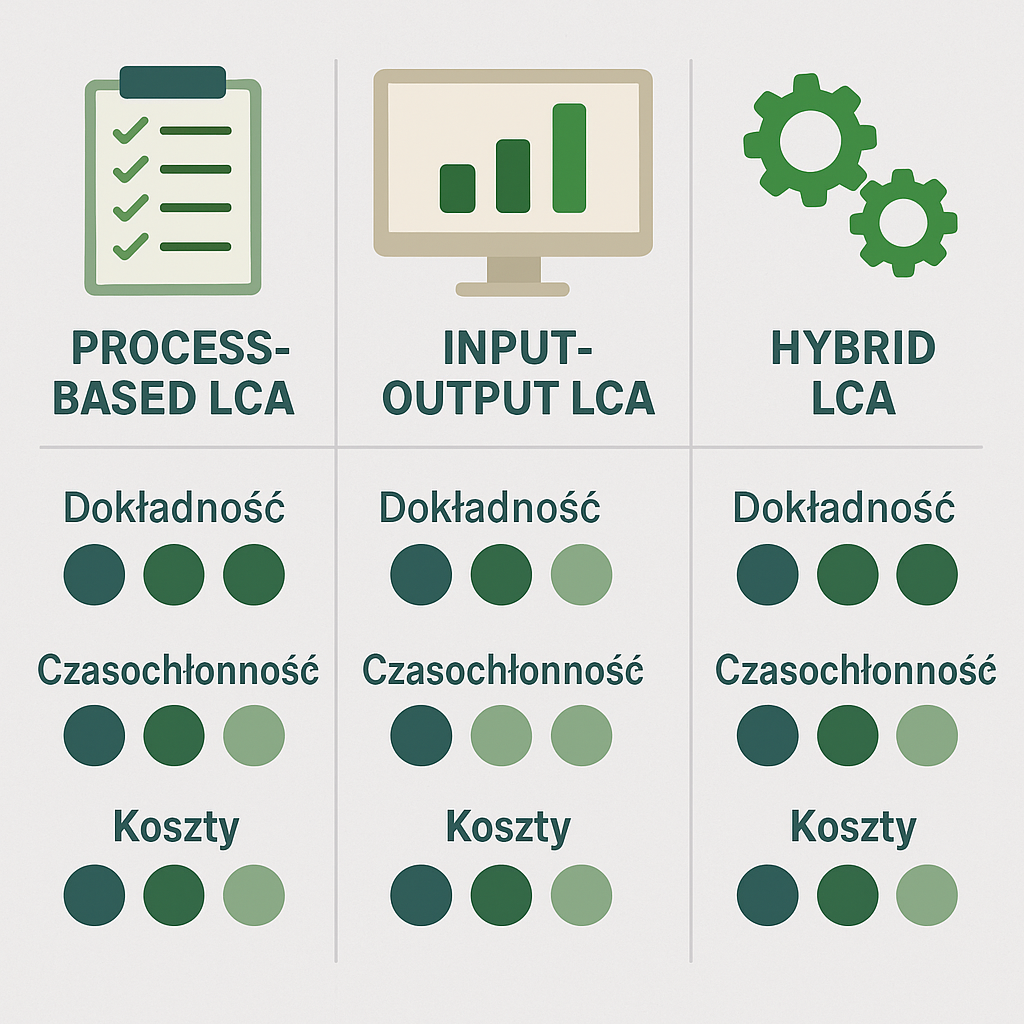

Trzy podejścia do LCA

W literaturze i praktyce wyróżnia się trzy główne podejścia, które różnią się stopniem dokładności, czasochłonnością i zakresem danych.

Pierwszym podejściem jest Process-based LCA, czyli analiza oparta na szczegółowych danych procesowych. To metoda najbardziej precyzyjna – polega na zebraniu konkretnych informacji z produkcji, takich jak ilość zużytej energii, rodzaje materiałów, transport czy ilość odpadów. Jeżeli firma produkuje element w technologii RTM, może dokładnie policzyć, ile energii zużyły pompy próżniowe, ile odpadów powstało z prepregów czy jaka część materiałów została zutylizowana. Proces ten daje bardzo dokładny obraz wpływu środowiskowego, ale ma też swoje wady – wymaga ogromnej ilości danych, które nie zawsze są dostępne, zwłaszcza od dostawców.

Drugim podejściem jest Input-Output LCA. Tutaj analiza opiera się nie na danych produkcyjnych z konkretnej fabryki, ale na ogólnych tabelach przepływów gospodarczych. Dane te pokazują, jak poszczególne sektory gospodarki wpływają na siebie i środowisko. Dzięki temu można w krótkim czasie oszacować wpływ całego łańcucha dostaw, nie mając szczegółowych informacji o każdym procesie. Wadą jest jednak to, że takie dane są bardzo ogólne i trudno je dopasować do specyfiki np. produkcji włókien węglowych czy żywic epoksydowych. To metoda szybka, ale mniej dokładna.

Trzecim podejściem jest Hybrid LCA, które łączy obie metody. W praktyce oznacza to, że tam, gdzie firma ma szczegółowe dane – np. zużycie energii w produkcji laminatu – wykorzystuje podejście procesowe, a tam, gdzie takich informacji brakuje – np. przy analizie wytwarzania surowców chemicznych – korzysta z danych makroekonomicznych. To rozwiązanie daje kompromis między dokładnością a zakresem, ale jest trudniejsze do przeprowadzenia, bo wymaga umiejętnego łączenia różnych źródeł danych.

Jakie dane trzeba zebrać?

Niezależnie od wybranej metody, analiza LCA zawsze wymaga systematycznego zbierania danych. Firma powinna mieć świadomość, że chodzi nie tylko o energię czy surowce, ale o całość przepływów związanych z produktem.

Na pierwszym miejscu jest energia – trzeba wiedzieć, ile prądu, gazu czy sprężonego powietrza zużywa produkcja. Kolejny obszar to materiały, czyli dokładna wiedza o ilości zużytych włókien, żywic, dodatków czy rdzeni. Trzecim elementem jest transport, zarówno surowców, jak i gotowych wyrobów, bo odległości i środki transportu mogą mieć istotny wpływ na wynik analizy. Do tego dochodzą odpady i emisje, np. ilość odpadów powstających przy cięciu prepregów czy emisje lotnych związków organicznych. Wreszcie bardzo ważny jest także cały cykl życia produktu, czyli jak długo będzie on używany, czy można go naprawiać i czy da się go poddać recyklingowi.

Narzędzia i bazy danych

Samo zebranie danych to jedno, ale trzeba je jeszcze przełożyć na konkretne wyniki. Do tego służą specjalistyczne narzędzia. W praktyce branżowej najczęściej używa się programów takich jak GaBi i SimaPro, które pozwalają budować modele cyklu życia i obliczać wpływ środowiskowy. Korzystają one z ogromnych baz danych, z których najważniejsza to Ecoinvent – największe na świecie źródło informacji o procesach produkcyjnych, energetycznych i materiałowych.

Dzięki tym narzędziom można porównać np. wpływ produkcji elementu w technologii autoklawowej i RTM, albo ocenić, jaki wpływ na środowisko ma zastąpienie włókien węglowych włóknami szklanymi.

Typowe pułapki

LCA brzmi jak proces czysto techniczny, ale w praktyce wiąże się z wieloma wyzwaniami. Najczęstszy problem to brak danych od dostawców – szczególnie w przypadku materiałów wysoko przetworzonych, jak włókna węglowe, producenci niechętnie dzielą się szczegółami procesów. Kolejna pułapka to różnice w metodach liczenia – wybór sposobu uwzględniania recyklingu czy odpadów może całkowicie zmienić końcowy wynik. Częstym błędem jest też porównywanie danych z różnych źródeł, które stosują inne założenia – wtedy można porównać ze sobą rzeczy, które wcale nie są porównywalne.

Dlaczego to takie ważne?

Można zapytać – po co przedsiębiorcy w branży kompozytów mają się tak bardzo przejmować LCA? Powodów jest kilka. Po pierwsze, regulacje unijne, takie jak dyrektywa CSRD czy taksonomia UE, wymagają coraz dokładniejszego raportowania wpływu środowiskowego. Po drugie, klienci – zwłaszcza duzi gracze jak Airbus, BMW, Vestas czy Siemens – oczekują od swoich dostawców rzetelnych danych LCA. Po trzecie, dla wielu firm to po prostu przewaga konkurencyjna – możliwość udowodnienia, że ich produkt ma niższy ślad węglowy, może zdecydować o wygraniu kontraktu.

Podsumowanie

LCA w kompozytach to proces wymagający, ale niezbędny. Pozwala nie tylko wypełnić obowiązki raportowe, ale także zidentyfikować te etapy produkcji, które najbardziej obciążają środowisko i gdzie można wprowadzić zmiany. Wybór metody – procesowej, makroekonomicznej czy hybrydowej – zależy od dostępnych danych i celu analizy. W każdym przypadku jednak kluczowe jest systematyczne zbieranie danych, korzystanie ze sprawdzonych narzędzi i świadomość, że wyniki LCA mają realny wpływ na biznes.

Bibliografia

- ISO 14040:2006 – Environmental management – Life cycle assessment – Principles and framework.

- ISO 14044:2006 – Environmental management – Life cycle assessment – Requirements and guidelines.

- Hauschild, M. Z., Rosenbaum, R. K., & Olsen, S. I. (2018). Life Cycle Assessment: Theory and Practice.Springer.

- Baumann, H., & Tillman, A. M. (2004). The Hitch Hiker’s Guide to LCA. Studentlitteratur.

- Finnveden, G. et al. (2009). Recent developments in Life Cycle Assessment. Journal of Environmental Management, 91(1), 1–21.

- Ciroth, A., Di Noi, C., Srocka, M. (2016). Practical Guidance on Life Cycle Inventory Analysis. GreenDelta.

- Ecoinvent Centre (2020). Ecoinvent Database v3.7.1. Zürich, Switzerland.

- PE International (2015). GaBi Database & Modelling Principles. Leinfelden-Echterdingen.

- PRé Consultants (2022). SimaPro 9.5 Manual. Amersfoort, The Netherlands.

- Witik, R. A., Gaille, F., Teuscher, R., Michaud, V., Ludwig, C., & Månson, J.-A. E. (2012). Economic and environmental assessment of alternative production methods for composite aircraft components. Journal of Cleaner Production, 29–30, 91–102.

- Das, S. (2011). Life Cycle Assessment of Carbon Fiber-Reinforced Polymer Composites. International Journal of Life Cycle Assessment, 16, 268–282.

- Shen, L., Worrell, E., & Patel, M. (2010). Environmental impact assessment of man-made cellulose fibres. Resources, Conservation and Recycling, 55(2), 260–274.