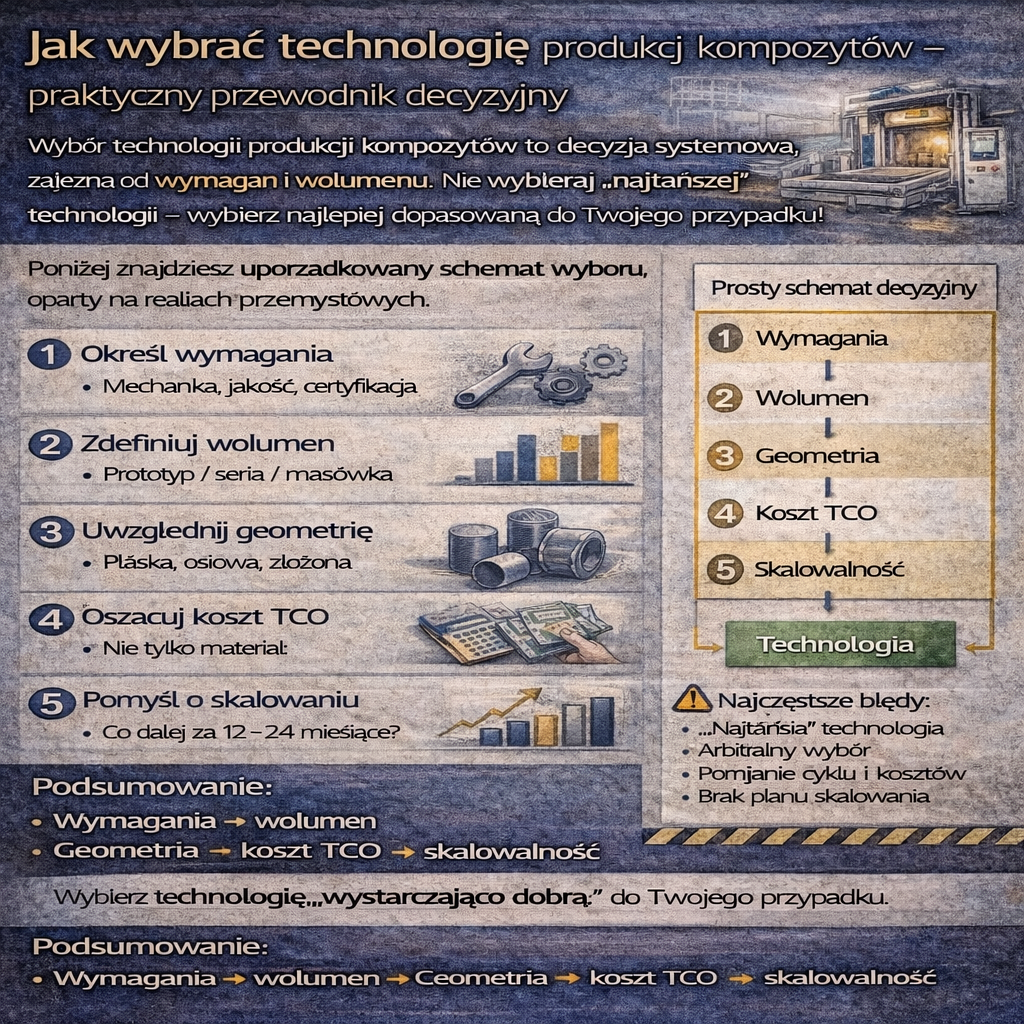

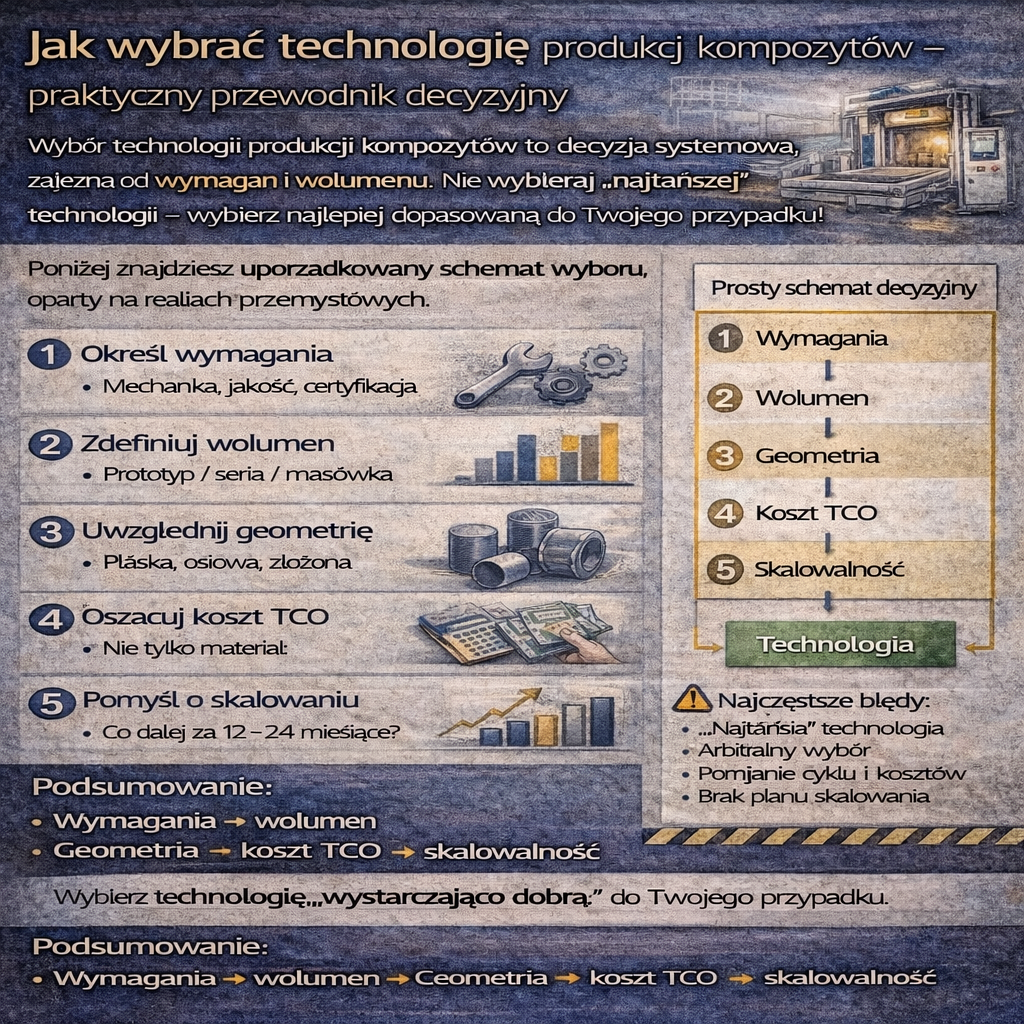

Wybór technologii produkcji kompozytów to jedna z najważniejszych decyzji projektowo-biznesowych. Od niej zależą koszt jednostkowy, jakość, skalowalność, ryzyko braków oraz możliwość certyfikacji. Nie istnieje jedna „najlepsza” technologia – istnieje najlepiej dopasowana do konkretnego przypadku. Poniżej znajdziesz uporządkowany schemat wyboru, oparty na realiach przemysłowych. Krok 1: Określ wymagania produktu Zanim spojrzysz na technologie, odpowiedz na kluczowe […]

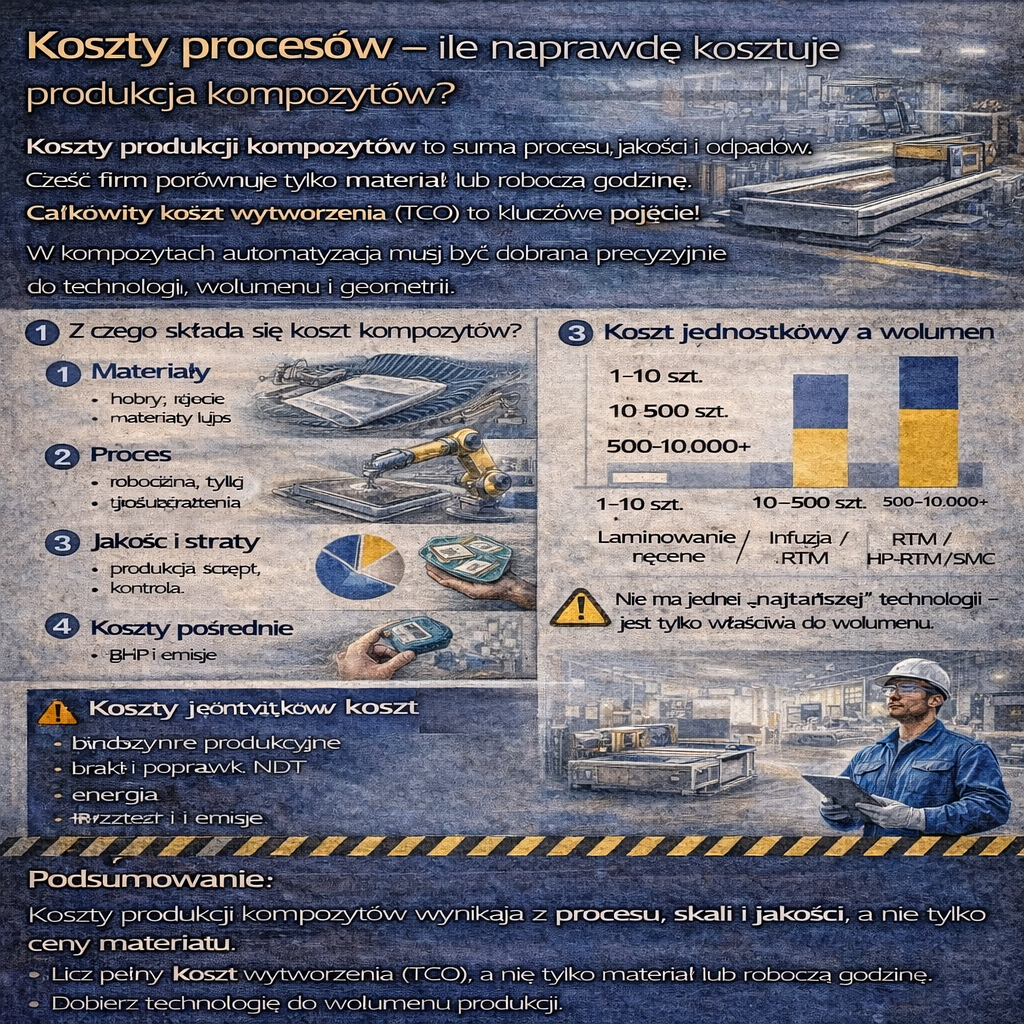

Koszty produkcji kompozytów są jednym z najczęściej źle rozumianych aspektów tej technologii. Często porównuje się wyłącznie cenę materiału, pomijając koszty procesu, jakości, odpadów i eksploatacji. W praktyce o opłacalności decyduje całkowity koszt wytworzenia (TCO/LCC), a nie tylko cena żywicy czy włókna. Poniżej – inżynierskie spojrzenie na koszty procesów kompozytowych. Z czego składa się koszt produkcji […]

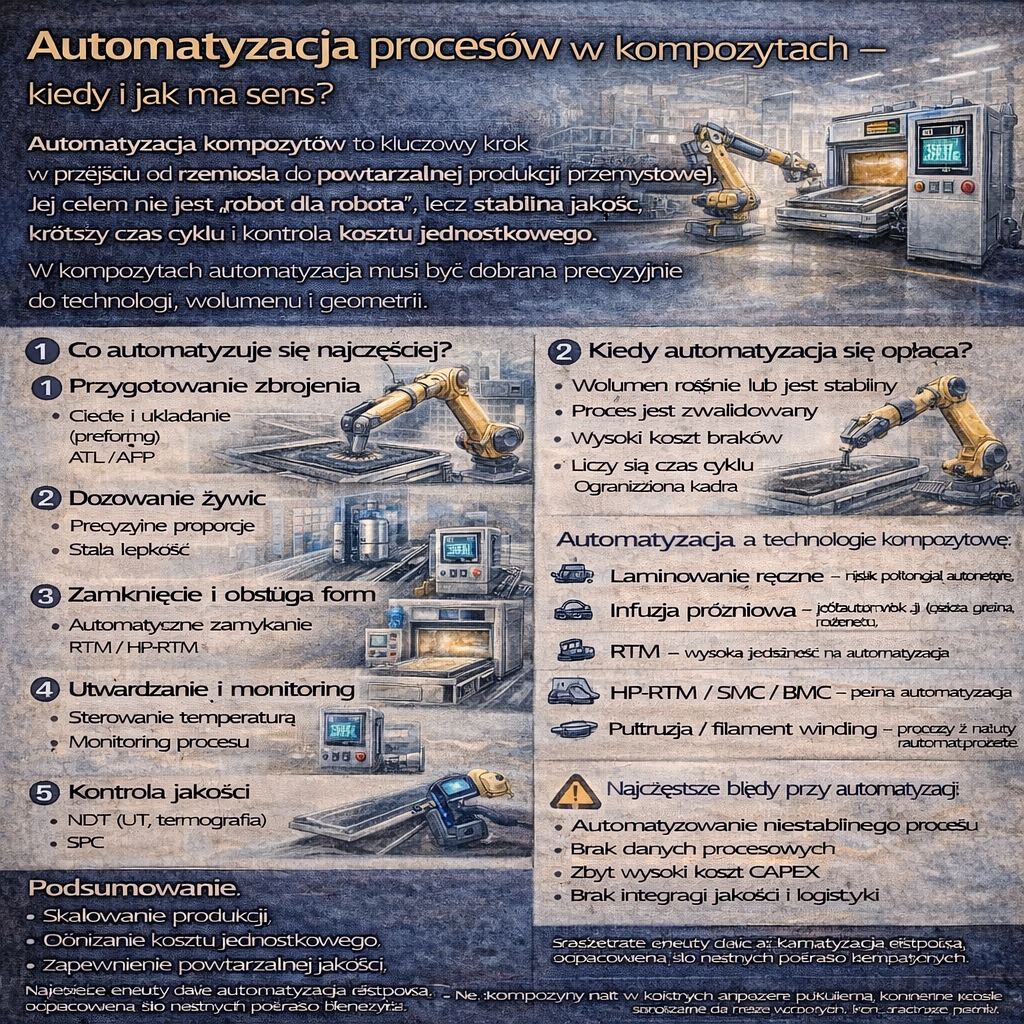

Automatyzacja kompozytów to kluczowy krok w przejściu od rzemiosła do powtarzalnej produkcji przemysłowej. Jej celem nie jest „robot dla robota”, lecz stabilna jakość, krótszy czas cyklu i kontrola kosztu jednostkowego. W kompozytach automatyzacja musi być dobrana precyzyjnie do technologii, wolumenu i geometrii. Czym jest automatyzacja w produkcji kompozytów? To zastępowanie (lub wspieranie) operacji manualnych urządzeniami […]

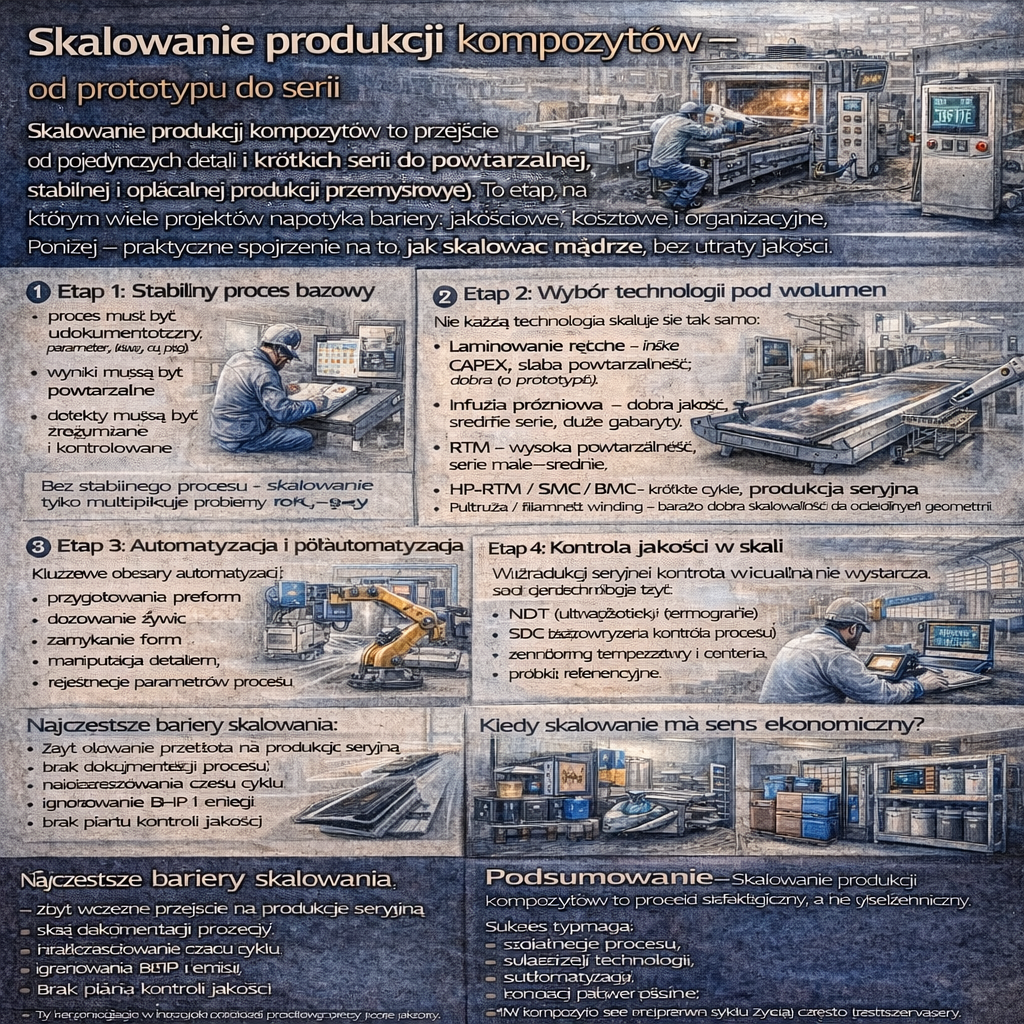

Skalowanie produkcji kompozytów to przejście od pojedynczych detali i krótkich serii do powtarzalnej, stabilnej i opłacalnej produkcji przemysłowej. To etap, na którym wiele projektów napotyka bariery: jakościowe, kosztowe i organizacyjne. Poniżej – praktyczne spojrzenie na to, jak skalować mądrze, bez utraty jakości. Czym jest skalowanie w kompozytach? Skalowanie oznacza: W kompozytach to szczególnie trudne, bo […]

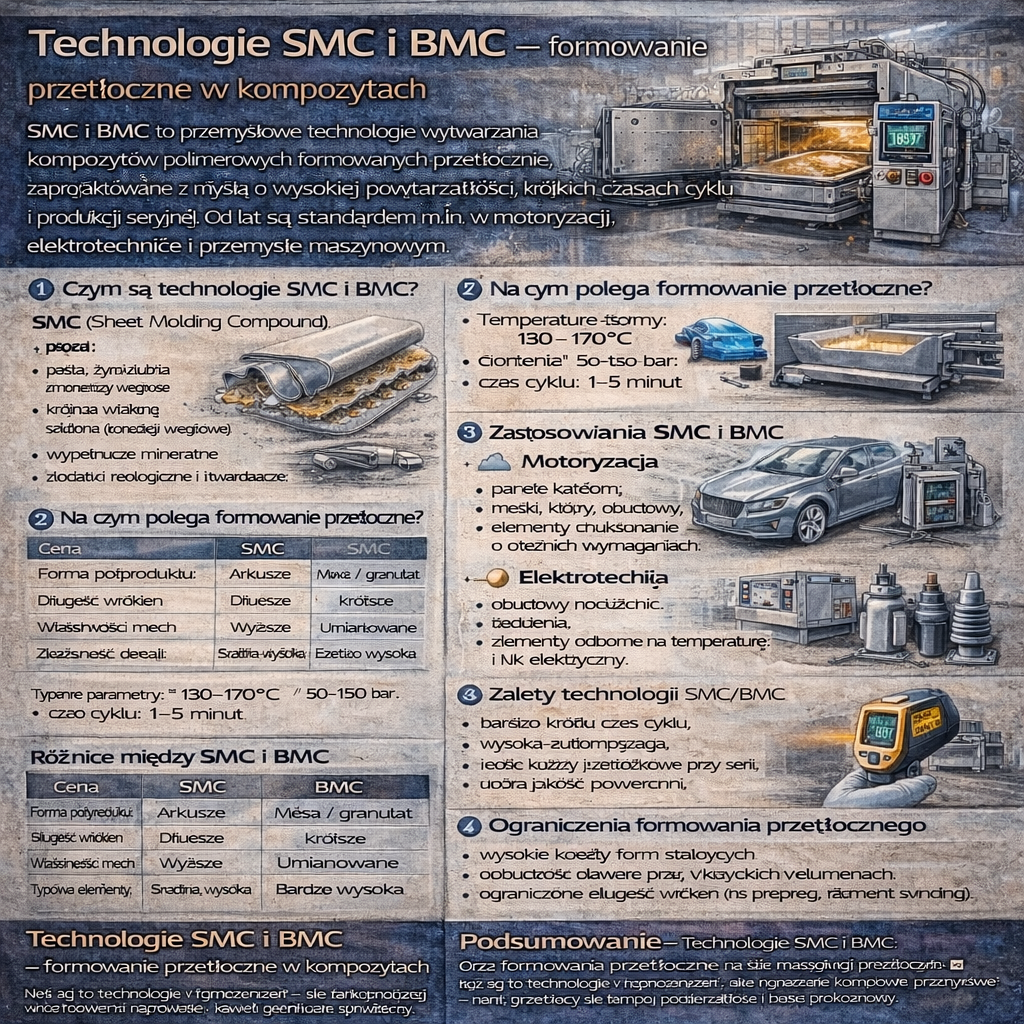

SMC i BMC to przemysłowe technologie wytwarzania kompozytów polimerowych formowanych przetłocznie, zaprojektowane z myślą o wysokiej powtarzalności, krótkich czasach cyklu i produkcji seryjnej. Od lat są standardem m.in. w motoryzacji, elektrotechnice i przemyśle maszynowym. Czym są technologie SMC i BMC? SMC (Sheet Molding Compound) SMC to półprodukt w postaci arkuszy: Arkusze SMC są dozowane do […]

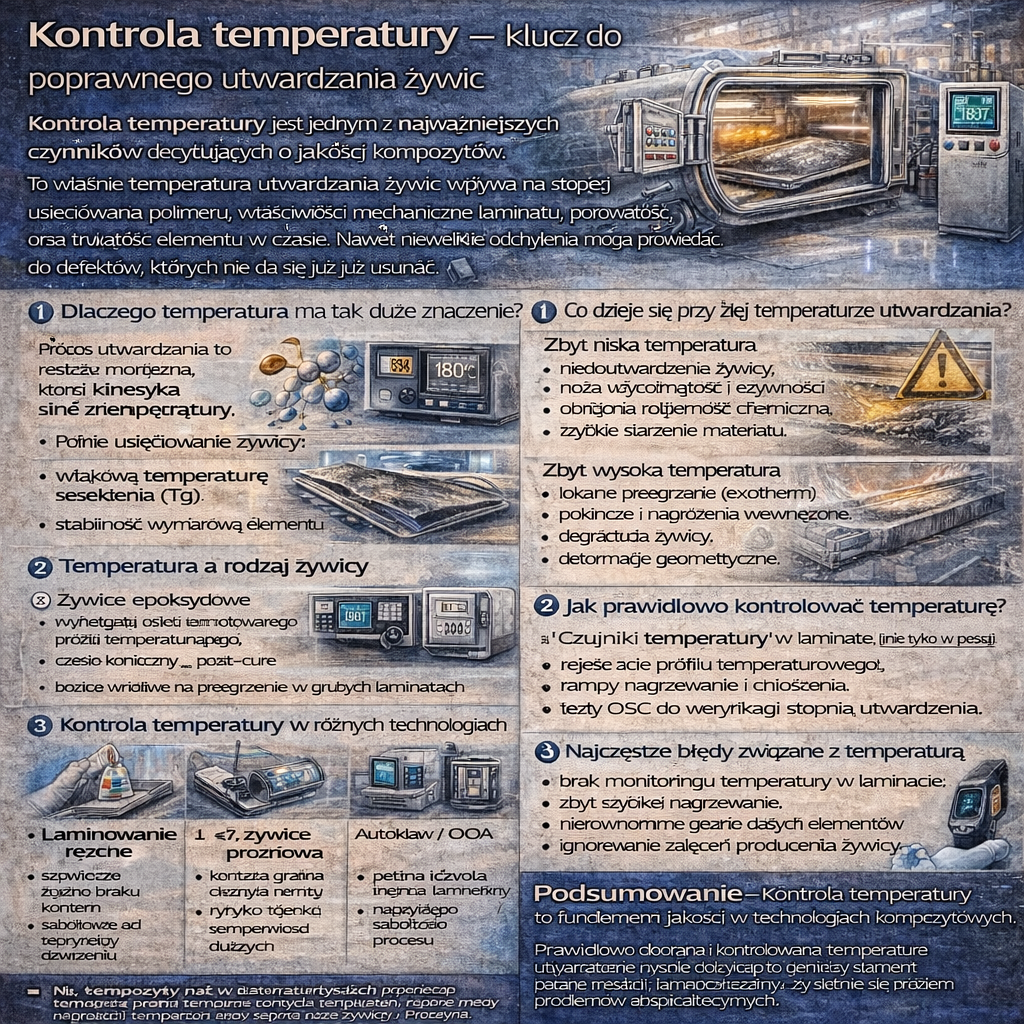

Kontrola temperatury jest jednym z najważniejszych czynników decydujących o jakości kompozytów. To właśnie temperatura utwardzania żywic wpływa na stopień usieciowania polimeru, właściwości mechaniczne laminatu, porowatość oraz trwałość elementu w czasie. Nawet niewielkie odchylenia mogą prowadzić do defektów, których nie da się już usunąć. Dlaczego temperatura ma tak duże znaczenie? Proces utwardzania to reakcja chemiczna, której […]

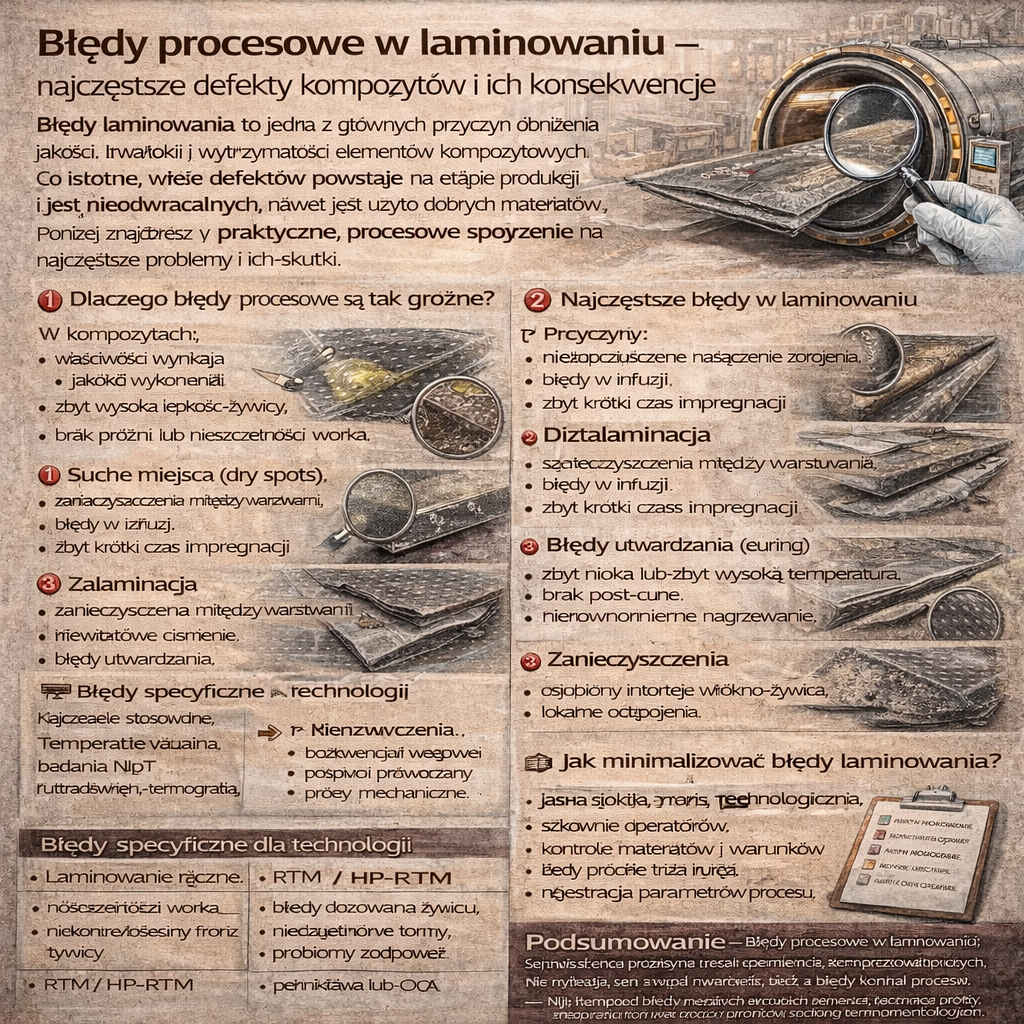

Błędy laminowania to jedna z głównych przyczyn obniżenia jakości, trwałości i wytrzymałości elementów kompozytowych. Co istotne, wiele defektów powstaje na etapie produkcji i jest nieodwracalnych, nawet jeśli użyto dobrych materiałów. Poniżej znajdziesz praktyczne, procesowe spojrzenie na najczęstsze problemy i ich skutki. 1) Dlaczego błędy procesowe są tak groźne? W kompozytach: Dlatego kontrola procesu jest równie […]

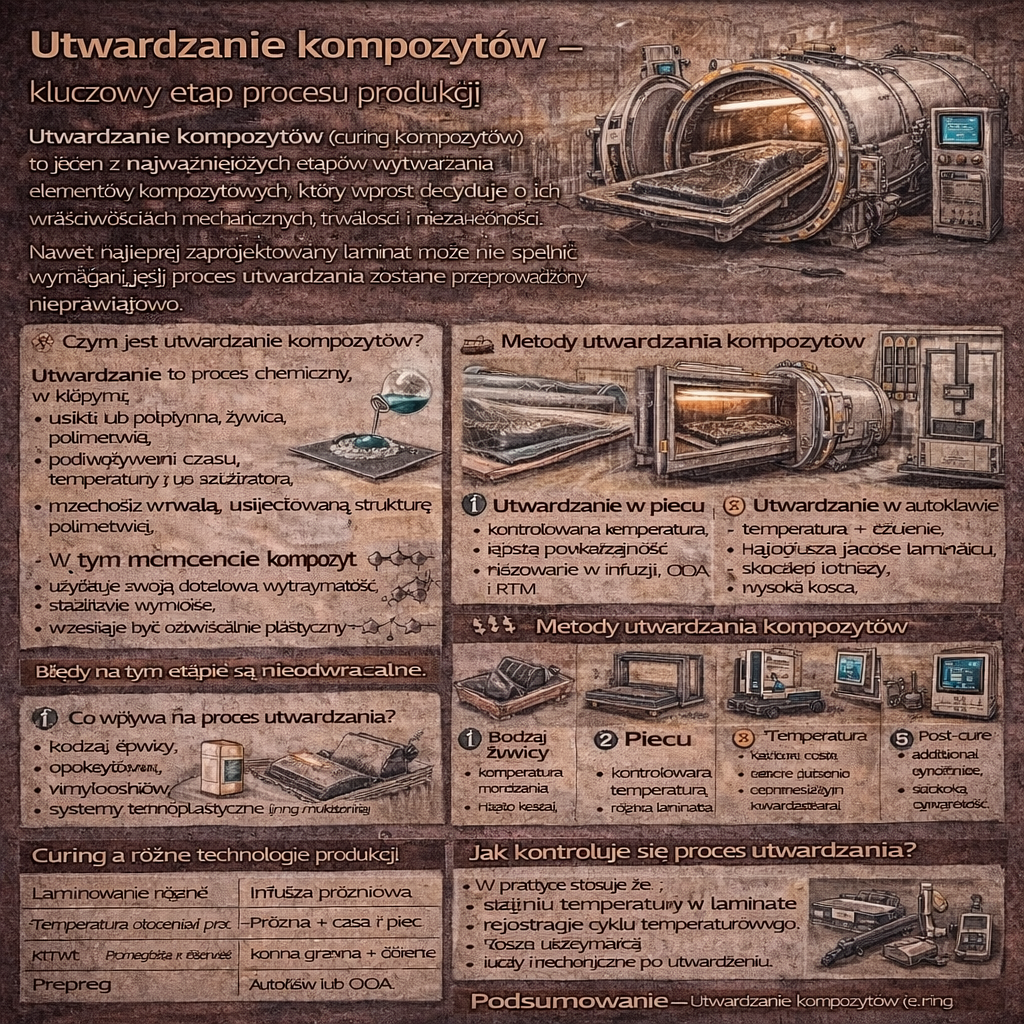

Utwardzanie kompozytów (curing kompozytów) to jeden z najważniejszych etapów wytwarzania elementów kompozytowych, który wprost decyduje o ich właściwościach mechanicznych, trwałości i niezawodności. Nawet najlepiej zaprojektowany laminat może nie spełnić wymagań, jeśli proces utwardzania zostanie przeprowadzony nieprawidłowo. Czym jest utwardzanie kompozytów? Utwardzanie to proces chemiczny, w którym: W tym momencie kompozyt: Dlaczego curing kompozytów jest tak […]

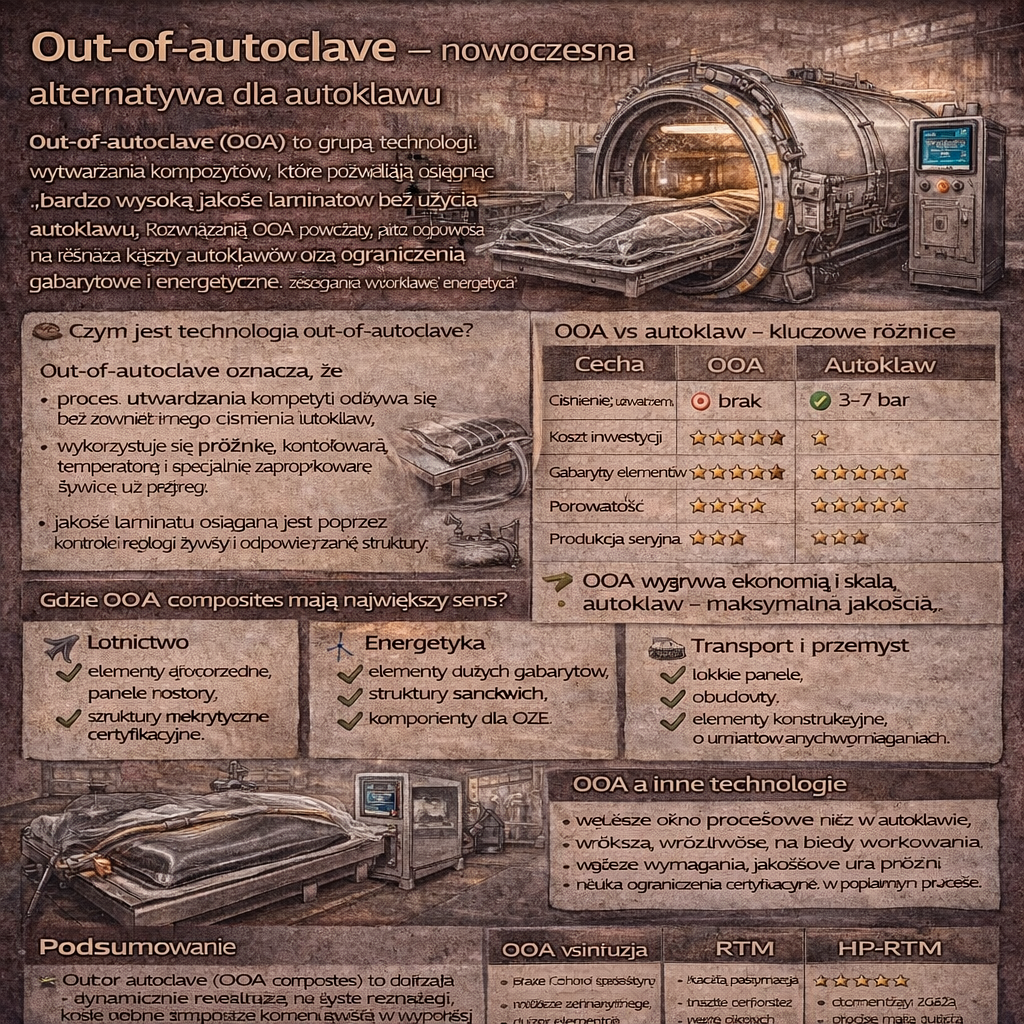

Out-of-autoclave (OOA) to grupa technologii wytwarzania kompozytów, które pozwalają osiągnąć bardzo wysoką jakość laminatów bez użycia autoklawu. Rozwiązania OOA powstały jako odpowiedź na rosnące koszty autoklawów oraz ograniczenia gabarytowe i energetyczne, szczególnie w lotnictwie, energetyce i przemyśle. Dziś OOA composites są uznawane za jedną z kluczowych dróg rozwoju technologii kompozytowych. Czym jest technologia out-of-autoclave? Out-of-autoclave […]

Autoklaw kompozytowy od lat uchodzi za „złoty standard” w produkcji najwyższej jakości elementów kompozytowych. Jednocześnie jest to jedno z najdroższych i najbardziej wymagających rozwiązań technologicznych. Dlatego kluczowe pytanie brzmi nie: czy autoklaw jest najlepszy, lecz kiedy jego zastosowanie jest rzeczywiście konieczne. Czym jest autoklaw kompozytowy? Autoklaw to zamknięte urządzenie ciśnieniowo–temperaturowe, w którym proces utwardzania kompozytów […]

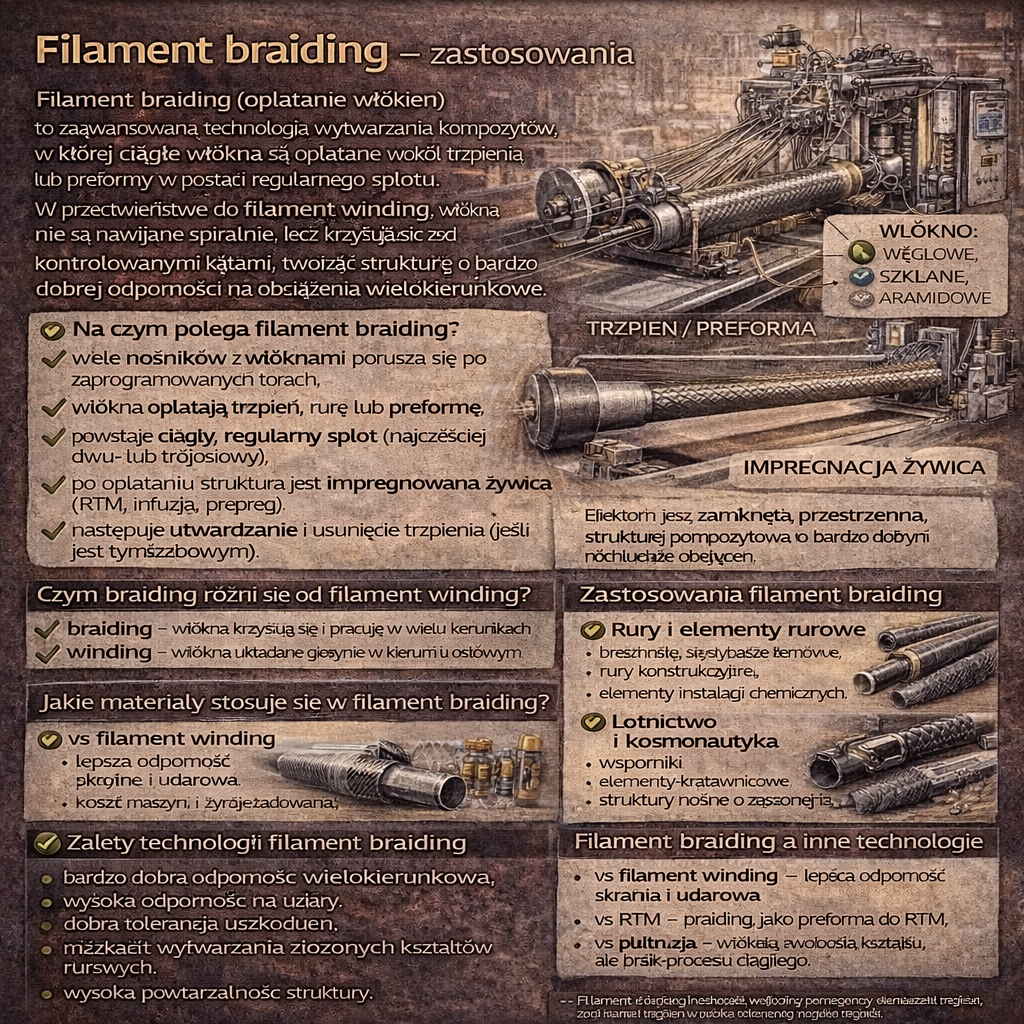

Filament braiding (oplatanie włókien) to zaawansowana technologia wytwarzania kompozytów, w której ciągłe włókna są oplatane wokół trzpienia lub preformy w postaci regularnego splotu. W przeciwieństwie do filament winding, włókna nie są nawijane spiralnie, lecz krzyżują się pod kontrolowanymi kątami, tworząc strukturę o bardzo dobrej odporności na obciążenia wielokierunkowe. Technologia ta znajduje zastosowanie wszędzie tam, gdzie […]

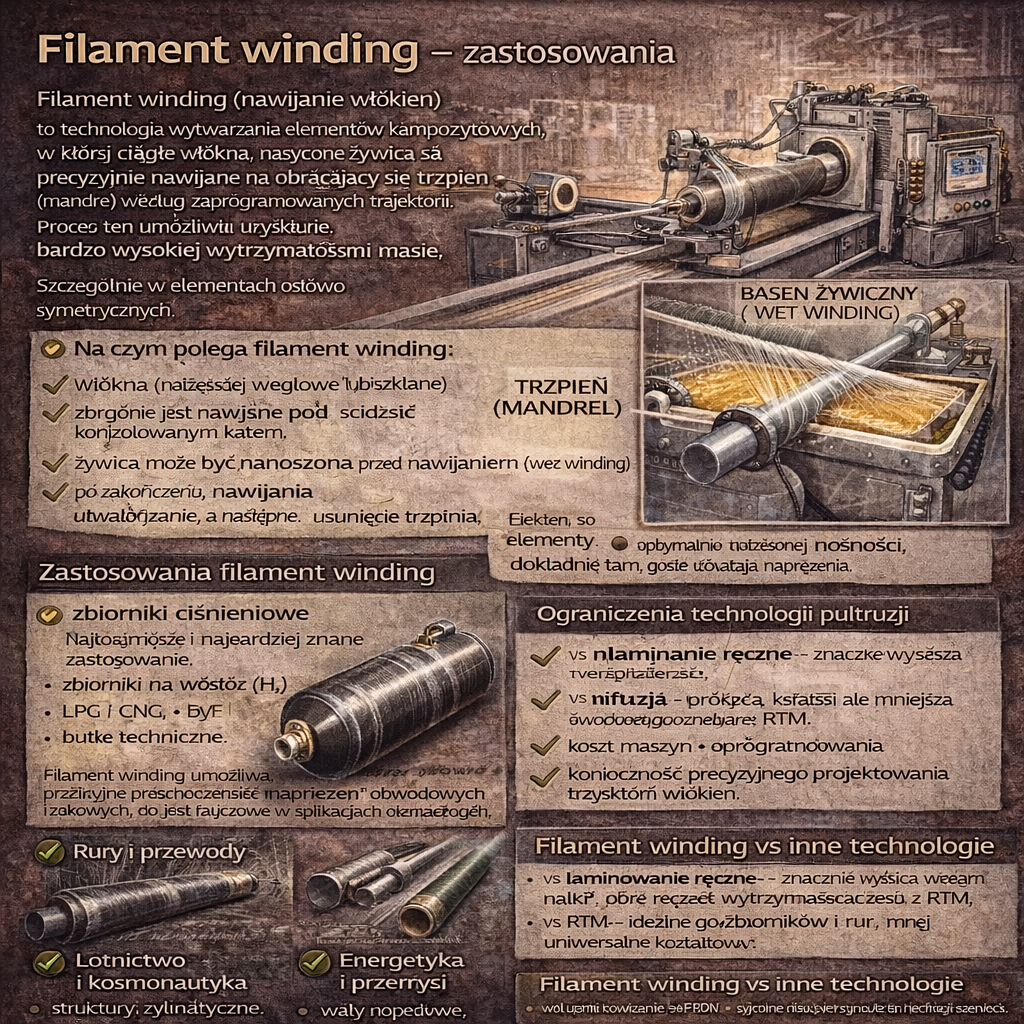

Filament winding (nawijanie włókien) to wysokoefektywna technologia wytwarzania elementów kompozytowych, w której ciągłe włókna nasycone żywicą są precyzyjnie nawijane na obracający się trzpień (mandrel) według zaprogramowanych trajektorii. Proces ten umożliwia uzyskanie bardzo wysokiej wytrzymałości przy minimalnej masie, szczególnie w elementach osiowo-symetrycznych. Technologia filament winding jest dziś kluczowa dla przemysłu energetycznego, lotniczego i wodorowego. Na czym […]

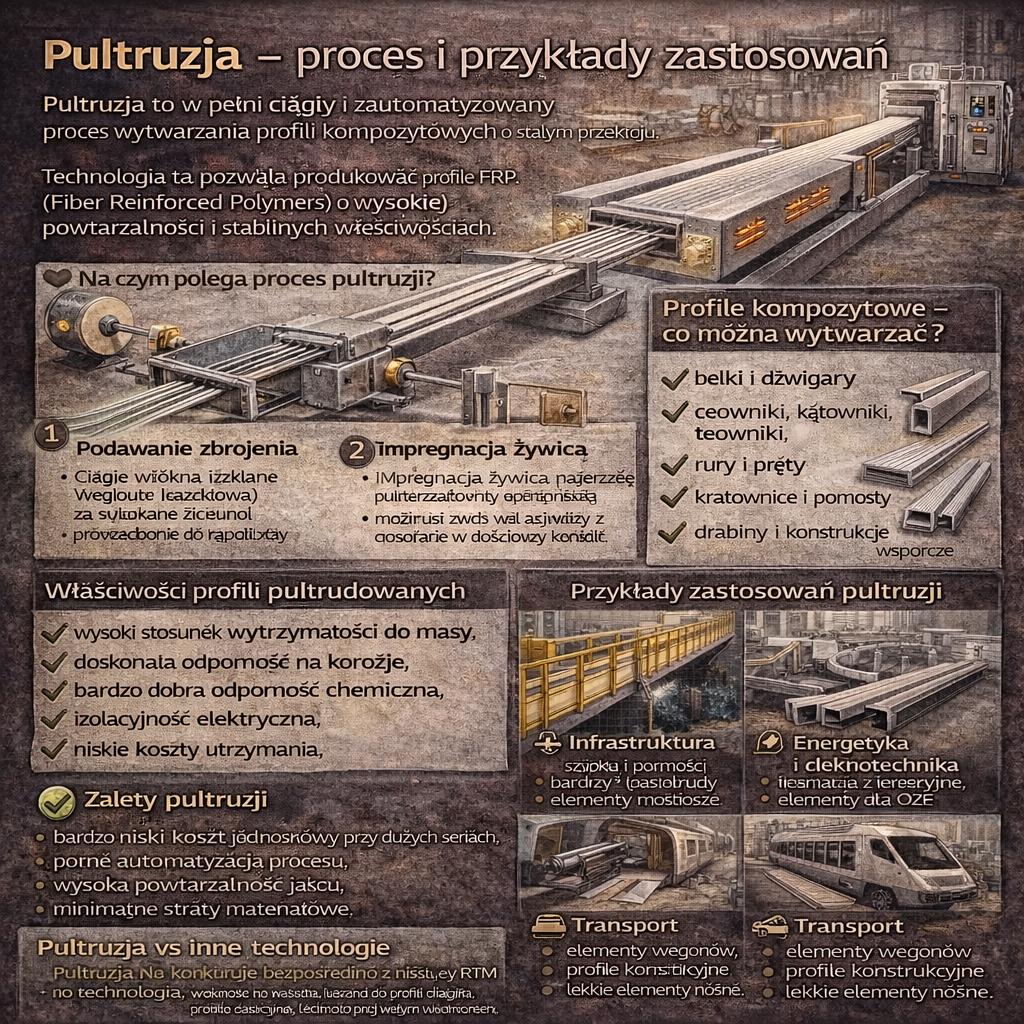

Pultruzja to w pełni ciągły i zautomatyzowany proces wytwarzania profili kompozytowych o stałym przekroju. Technologia ta jest jednym z najbardziej efektywnych kosztowo sposobów produkcji długich elementów FRP (Fiber Reinforced Polymers) o wysokiej powtarzalności i stabilnych właściwościach. Dzięki połączeniu niskiego kosztu jednostkowego, wysokiej trwałości i odporności środowiskowej, pultruzja jest dziś standardem w wielu sektorach przemysłu. Na […]

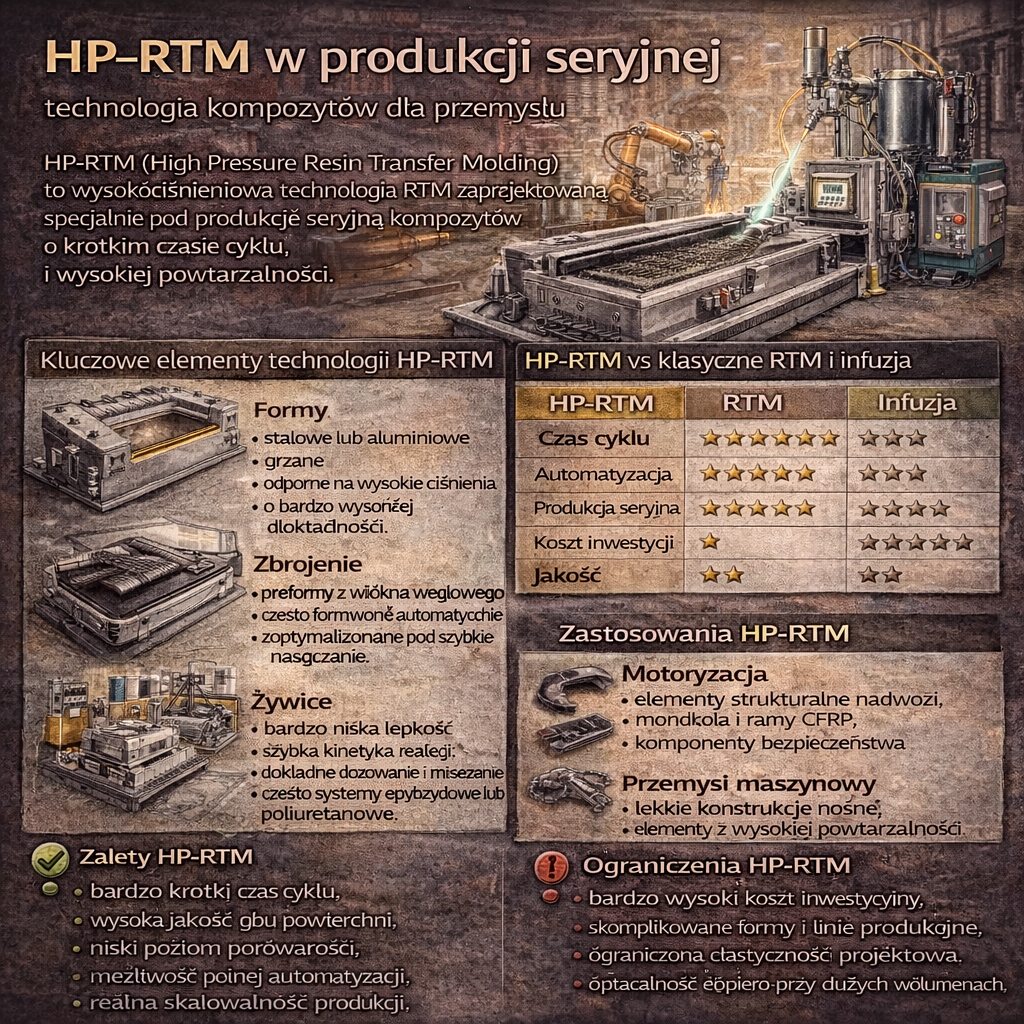

HP-RTM (High Pressure Resin Transfer Molding) to zaawansowana odmiana technologii RTM, zaprojektowana specjalnie pod produkcję seryjną kompozytów o krótkim czasie cyklu i wysokiej powtarzalności. To właśnie HP-RTM umożliwił realne wejście kompozytów – zwłaszcza CFRP – do motoryzacji wielkoseryjnej i przemysłu masowego. Czym jest HP-RTM? HP-RTM polega na: Cały proces jest ściśle kontrolowany i w dużej […]

RTM (Resin Transfer Molding) to zamknięta technologia wytwarzania kompozytów, często porównywana z infuzją próżniową. Choć oba procesy wykorzystują suche zbrojenie i ciekłą żywicę, różnią się sposobem wprowadzania żywicy, poziomem kontroli procesu, kosztami oraz typowymi zastosowaniami. Poniżej znajdziesz klarowne, techniczne porównanie RTM i infuzji, bez skrótów myślowych. Na czym polega RTM (Resin Transfer Molding)? W technologii […]

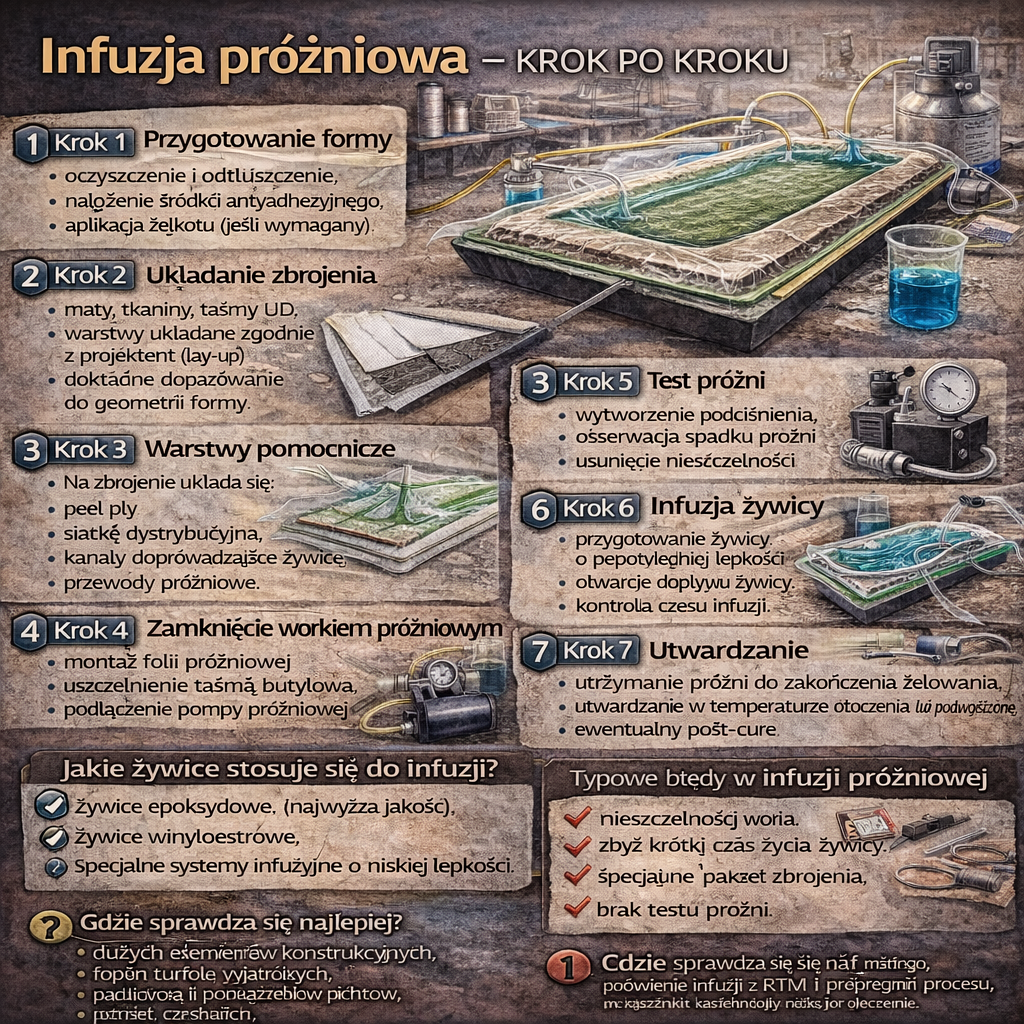

Infuzja próżniowa (vacuum infusion) to jedna z najczęściej stosowanych zamkniętych technologii wytwarzania laminatów kompozytowych. Pozwala uzyskać elementy o wysokiej jakości, niskiej porowatości i dobrej powtarzalności, przy jednoczesnym ograniczeniu emisji żywic i poprawie warunków pracy. Technologia ta jest dziś standardem m.in. w energetyce wiatrowej, przemyśle morskim i produkcji konstrukcji wielkogabarytowych. Na czym polega infuzja próżniowa? Infuzja […]

Laminowanie ręczne (hand lay-up) to jedna z najstarszych i najprostszych technologii wytwarzania kompozytów polimerowych. Mimo rozwoju nowoczesnych procesów (infuzja, RTM, prepregi), metoda ta nadal jest szeroko stosowana – szczególnie w produkcji mało- i średnioseryjnej oraz w prototypowaniu. Na czym polega laminowanie ręczne? Technologia laminowania ręcznego polega na: Proces jest w dużej mierze zależny od operatora, co ma kluczowe znaczenie […]