Wprowadzenie

Ocena cyklu życia (LCA – Life Cycle Assessment) to dziś jedno z najważniejszych narzędzi w strategiach zrównoważonego rozwoju. W branży kompozytów jej znaczenie rośnie w bardzo szybkim tempie – głównie dlatego, że od producentów zaczynają tego wymagać nie tylko przepisy, ale też klienci. Firmy takie jak Airbus, BMW czy Vestasoczekują, że dostawcy będą w stanie dokładnie przedstawić dane o wpływie środowiskowym swoich produktów.

W praktyce oznacza to, że LCA nie jest już tylko domeną naukowców i działów R&D. To staje się narzędziem strategicznym, które pozwala przedsiębiorstwom budować przewagę konkurencyjną i przygotować się na coraz bardziej rygorystyczne regulacje.

Dane, które robią różnicę

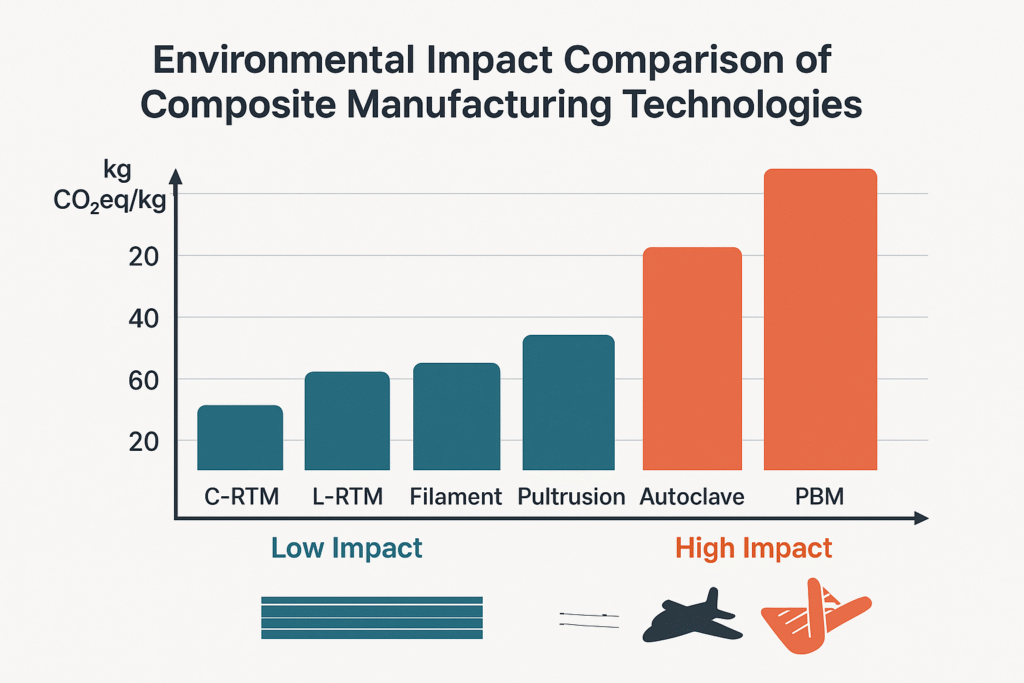

Analiza ponad 50 publikacji naukowych z lat 2009–2025 pozwala jasno określić, jak bardzo różnią się technologie wytwarzania kompozytów pod względem emisji CO₂.

- Pultruzja (ciągłe wytwarzanie profili) należy do najbardziej efektywnych – ślad węglowy to zaledwie 3–4 kg CO₂eq/kg. Tak niską wartość osiąga się dzięki ciągłości procesu i bardzo małej ilości odpadów.

- Filament winding (nawijanie włókien na formy cylindryczne) to wartości na poziomie 22–28 kg CO₂eq/kg, co jest bardzo konkurencyjne zwłaszcza w przypadku produkcji zbiorników ciśnieniowych.

- C-RTM (Compression RTM) oraz L-RTM (Low Pressure RTM) mieszczą się w przedziale 20–30 kg CO₂eq/kgi należą do rozwiązań rekomendowanych tam, gdzie liczy się niski koszt oraz dobra jakość.

Na drugim końcu skali znajdują się procesy, które generują bardzo wysoki ślad węglowy:

- Autoklawy – zapewniają najwyższą jakość, ale kosztem ogromnej energochłonności. Emisje sięgają 45–55 kg CO₂eq/kg.

- PBM (Pressure Bag Molding) – przekraczają nawet 50 kg CO₂eq/kg, głównie z powodu niskiej efektywności materiałowej i dużych strat produkcyjnych.

Główne źródła emisji („hotspoty”)

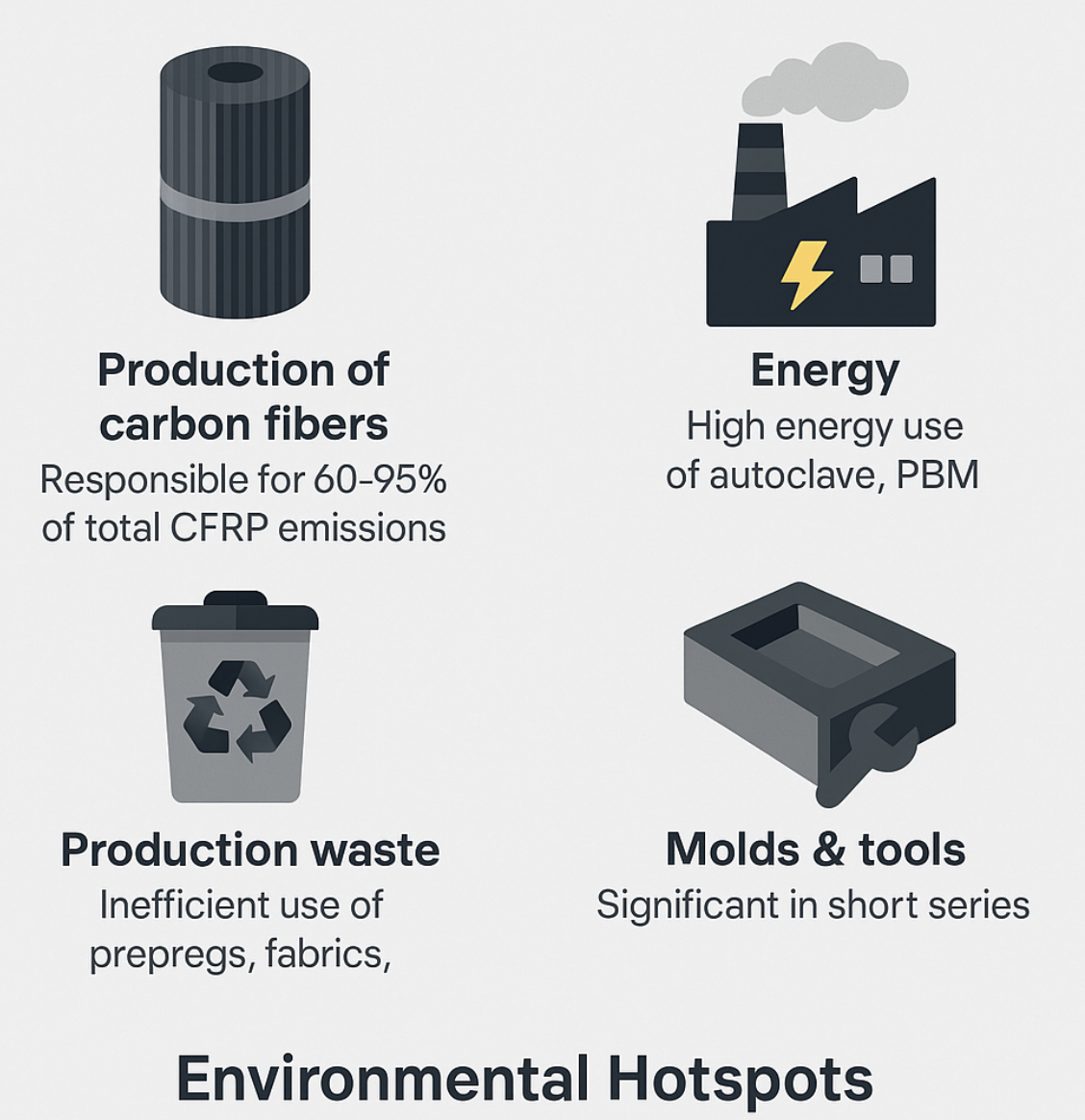

Warto wiedzieć, gdzie faktycznie powstają największe emisje:

- Produkcja włókien węglowych – odpowiada nawet za 60–95% całkowitego śladu węglowego w wyrobach CFRP.

- Energia – procesy takie jak autoklaw czy PBM pochłaniają olbrzymie ilości energii.

- Odpady produkcyjne – zwłaszcza z prepregów i tkanin, które często nie są efektywnie wykorzystywane.

- Formy i narzędzia – w krótkich seriach ich udział w całkowitym wpływie środowiskowym jest znaczący.

Co mogą zrobić menedżerowie?

1. Wybrać odpowiednią technologię

Firmy, które chcą ograniczyć wpływ środowiskowy, powinny stawiać na pultruzję, filament winding i C-RTM, a ograniczać stosowanie autoklawu i PBM, chyba że są one absolutnie niezbędne.

2. Optymalizować materiały

- Tam, gdzie to możliwe, włókna szklane są mniej obciążające środowisko niż węglowe.

- Warto wdrażać hybrydy materiałowe lub biokompozyty w mniej wymagających aplikacjach (budownictwo, wyposażenie, części wnętrz).

3. Zmniejszyć zużycie energii i ilość odpadów

- Energia odnawialna w zakładzie może obniżyć ślad węglowy o 30–40%.

- Recykling odpadów produkcyjnych (np. ponowne wykorzystanie tkanin) pozwala zarówno zmniejszyć emisje, jak i ograniczyć koszty.

4. Wdrożyć system raportowania

- Zbieranie danych o zużyciu materiałów, energii i odpadów musi być procesem systematycznym.

- Narzędzia takie jak GaBi, SimaPro czy bazy Ecoinvent stają się standardem w branży.

- Transparentne raportowanie wyników to dziś nie tylko wymóg, ale i szansa – klienci coraz częściej wybierają dostawców, którzy potrafią pokazać dane środowiskowe.

Dlaczego to się opłaca?

Może się wydawać, że wdrożenie systemu LCA to dodatkowy koszt. W rzeczywistości jest odwrotnie:

- Presja regulacyjna i unijne wymogi (CSRD, CBAM) sprawią, że brak raportowania uniemożliwi dostęp do wielu rynków.

- Oczekiwania klientów już dziś oznaczają, że brak danych LCA = brak kontraktu.

- Efektywność kosztowa – mniejsze zużycie materiałów i energii daje wymierne oszczędności.

- Przewaga konkurencyjna – firmy, które jako pierwsze pokażą pełne LCA, będą preferowanymi dostawcami.

Podsumowanie

Dla menedżerów i osób decyzyjnych LCA nie jest jedynie kwestią środowiskową. To narzędzie, które bezpośrednio wpływa na pozycję firmy na rynku, jej konkurencyjność oraz możliwość uczestniczenia w globalnych łańcuchach dostaw.

Firmy, które dziś zainwestują w systematyczne zbieranie danych, optymalizację procesów i wdrożenie niskoemisyjnych technologii, zyskają nie tylko przewagę w raportowaniu, ale przede wszystkim stabilną pozycję w przyszłości, gdy neutralność klimatyczna stanie się standardem.

Bibliografia (wybór)

- ISO 14040:2006 – Environmental management — Life cycle assessment — Principles and framework.

- ISO 14044:2006 – Environmental management — Life cycle assessment — Requirements and guidelines.

- Witik, R. A., et al. (2012). Carbon fiber reinforced composite waste: An environmental assessment of recycling, energy recovery and landfilling. Composites Part A.

- Shuaib, N. A., & Mativenga, P. T. (2016). Carbon footprint analysis of autoclave and out-of-autoclave composite processing. Journal of Cleaner Production.

- Pickering, S. J. (2020). Recycling technologies for thermoset composite materials—current status. Composites Part A.

- Ecoinvent Database v3.9 (2024). Swiss Centre for Life Cycle Inventories.