Wstęp

Postępująca globalizacja oraz czynniki ekonomiczne powodują, że sieć rurociągów dalekosiężnych rozwija się od kilkudziesięciu lat i już dawno przekroczyła granice państw. Obecnie nie ma tańszej metody transportu takich mediów jak: gaz ziemny, ropa naftowa czy paliwa płynne, dlatego można zaryzykować stwierdzenie, że współczesna cywilizacja nie mogłaby funkcjonować bez sprawnej sieci rurociągów. Jednak postęp technologiczny i zaostrzające się normy bezpieczeństwa powodują stały wzrost wymagań w zakresie efektywności ekonomicznej i trwałości produkowanych elementów rurociągów.

Dodatkowo obecna polityka Unii Europejskiej w przypadku gazu ziemnego dopuszcza stosowanie dodatku w postaci wodoru, co dodatkowo wprowadza utrudnienia związane z korozją wodorową i wysokimi ciśnieniami przesyłu. Warto zwrócić uwagę, że Niemcy stosują takie mieszanki gazowe w swoich gazociągach, a gazociągi te łączą się bezpośrednio z Polską.

Coraz szersze zastosowanie czystego wodoru oraz bezpieczne rozwiązania wykorzystania go jako ekologicznego źródła energii powodują wzrost zainteresowania tym gazem wśród małych i dużych przedsiębiorstw we wszystkich krajach Unii Europejskiej. Dlatego nie tylko rurociągi, ale również zbiorniki wysokociśnieniowe staną się produktami, na które będzie duże zapotrzebowanie.

Wymagania

W związku z tym elementy te, oprócz wysokiego ciśnienia wewnętrznego i temperatury, muszą również charakteryzować się niską przepuszczalnością gazu. Ponadto muszą być odporne na działanie agresywnych mediów i charakteryzować się wysoką odpornością na obciążenia środowiskowe.

Tradycyjnie, od ponad wieku, rury i kształtki wykonywane są ze stali, najczęściej węglowej, jednak rosnące ceny rudy żelaza, a także wady tej grupy materiałów skłaniają inżynierów do poszukiwania nowych, alternatywnych materiałów, które z powodzeniem mogą zastąpić ciężką i korozyjną stal. Od ponad dekady coraz większy udział w rynku mają rurociągi polietylenowe o gładkich ściankach wewnętrznych. Ich doskonałe parametry i niezawodność w połączeniu z niską wagą, szybkim montażem i bezpiecznymi połączeniami sprawiły, że znalazły one szerokie zastosowanie w transporcie materiałów niebezpiecznych.

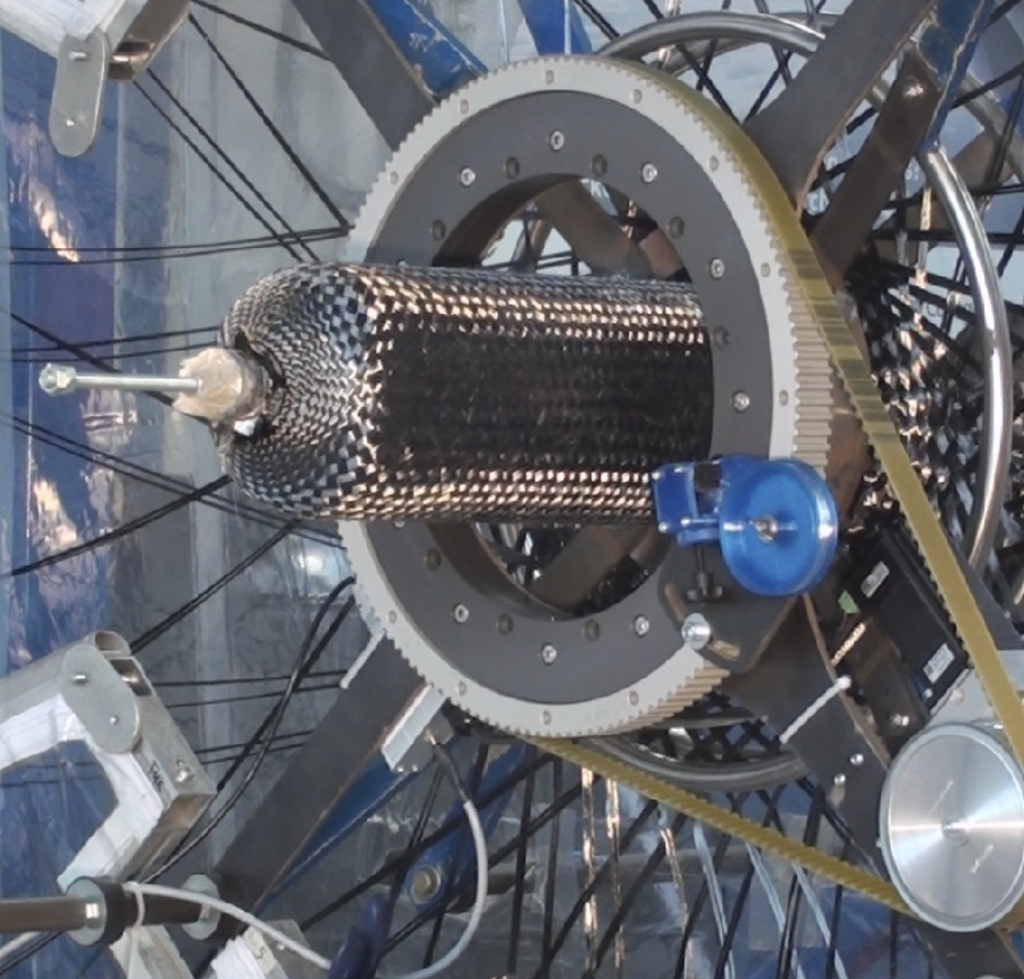

Dodatkowo polietylen, zwłaszcza HDPE, charakteryzuje się dobrą odpornością na przenikanie wodoru. Jednak poważną niedogodnością przy stosowaniu materiałów izotropowych jest brak możliwości dostosowania właściwości materiału do występujących obciążeń, co stanowi ogromny problem przy transporcie medium o podwyższonej temperaturze i ciśnieniu. Taką możliwość dają kompozyty, w których zazwyczaj łączy się dwa lub więcej materiałów o uzupełniających się właściwościach. Spośród różnych kombinacji, najlepsze właściwości mechaniczne uzyskuje się łącząc bardzo mocne, nieskończenie długie włókna z jednorodnym polimerem, w postaci tzw. kompozytów wzmacnianych włóknami ciągłymi. W przypadku wysokociśnieniowych rur i zbiorników do transportu gazu, kompozyty wzmocnione włóknami, charakteryzujące się wysoką wytrzymałością i sztywnością, łączone są z czystymi tworzywami termoplastycznymi o niskiej przepuszczalności gazu. Dwu- lub wieloskładnikowy charakter materiału umożliwia wykorzystanie pożądanych właściwości komponentów przy jednoczesnej redukcji właściwości szkodliwych.

Rury kompozytowe

Rury z polimeru wzmocnionego włóknami mają osiągają doskonałe wartości wytrzymałości ze w trakcie testu ciśnienia rozrywającego i niszczącego, dużą wytrzymałość na rozciąganie i ściskanie oraz doskonałą odporność chemiczną i na korozję. Długie odcinki mogą być dostarczane na szpulach, a kilku pracowników może zainstalować tysiące metrów rurociągu dziennie.

Czujniki światłowodowe, przewody miedziane i kable zasilające mogą być wbudowane w kompozytowy rurociąg, umożliwiając jego funkcjonowanie jako inteligentnej struktury.

Technologia rurociągów kompozytowych może potencjalnie obniżyć koszty instalacji, zwiększyć niezawodność i zapewnić bezpieczniejszą eksploatację rurociągów do przesyłu wodoru.

Należy pamiętać o:

- Określeniu zalet i wyzwań związanych z różnymi

metodami produkcji - Ocenie zgodności wybranych materiałów rurociągu z H2

- Zdefiniowanie odpowiednich wewnętrznych linerów polimerowych o akceptowalnie niskiej przepuszczalności wodoru

- Opracowanie bezpiecznej technologii łączenia rurociągów

- Wdrożenie przepisów i norm dotyczących rurociągów kompozytowych

- Określenie wymagań dotyczących monitorowania stanu konstrukcji konstrukcji i pomiarów parametrów H2 w czasie rzeczywistym