Zalety materiałów kompozytowych są doskonale znane – łącząc ze sobą wytrzymałość oraz niewielki ciężar stały się one niezastąpione w wielorakich zastosowaniach, np. w budowie samochodów, jachtów, turbin wiatrowych; stosuje się je także między innymi w sprzęcie sportowym czy w budownictwie. Ich użycie pozwala na zastąpienie tradycyjnych materiałów o większym ciężarze, dzięki czemu nie tylko można osiągnąć oszczędności materiałowe, lecz także znacząco zmniejszyć wpływ na środowisko poprzez np. mniejsze zużycia energii potrzebnej do przemieszczenia elementu.

Tym niemniej wciąż pozostaje wyzwaniem kwestia recyklingu materiałów kompozytowych, których naczelna cecha – wysoka trwałość – staje się w tym przypadku problemem.

Pozostałe w odpadach kompozytowych włókno węglowe ze względu na swoją pierwotną cenę, stale posiada dużą wartość i wiele firm i instytucji prowadzi badania nad odzyskiem tego materiału.

Piroliza vs. solwoliza

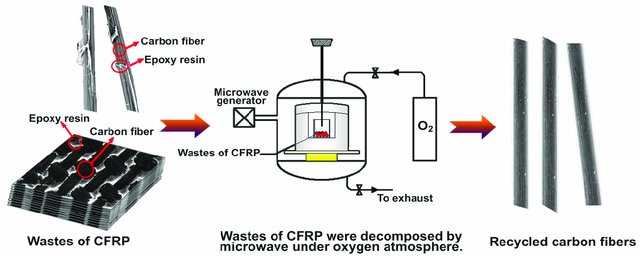

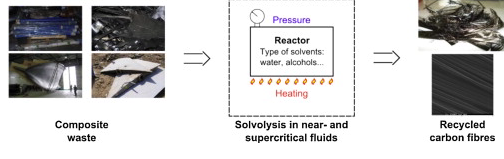

Obecnie najbardziej powszechnym procesem recyklingu stosowanym do odzyskiwania włókien węglowych z odpadów kompozytowych jest piroliza, w której wysoka temperatura zasadniczo spala żywicę. Od dawna uważa się, że solwoliza, w której do rozpuszczenia żywicy wykorzystuje się rozpuszczalnik, oferuje lepsze właściwości. Jak dotąd, komercjalizacja zarówno pirolizy, jak i solwolizy odbywała się w procesach nieciągłych. W końcu jednak rozpoczęto prace nad odzyskiem włókna węglowego w procesie ciągłym, czego przykładem jest firma Shocker Composites, która opracował metodę recyklingu i ponownego wykorzystania elementów z tworzywa sztucznego wzmocnionego włóknem węglowym (CFRP) pochodzącego ze struktur lotniczych.

by Microwave Thermolysis

źródło: Near- and supercritical solvolysis of carbon fibre reinforced polymers (CFRPs) for recycling carbon fibers as a valuable resource: State of the art

Wykorzystanie rCF włókna węglowego z recyklingu

Partnerzy firmy informują, że włókna węglowe pochodzące z recyklingu są nie tylko bardzo wysokiej jakości, o takich samych właściwościach jak włókna pierwotne klasy lotniczej, ale najważniejsze jest to, że proces ten jest opłacalny pod względem kosztów, co potwierdziły badania mikroskopowe. Problemem okazało się ponowne wprowadzenie włókna do matrycy duroplastycznej ze względu na „kosmacenie” się odzyskanych włókien. Rozwiązanie podsunął partner „R&M”, który wraz Shocker Composites wprowadził włókna do matrycy termoplastycznej, wytwarzając pelet przeznaczony do przetwarzania w procesie wtrysku lub prasowania. Dodatkowo opracowano rozwiązanie łączące włókna węglowe z recyklingu z tworzywem ABS i nylonu, wytwarzając filament (o średnicach 1,75 mm, jak i 2,85 mm) przeznaczony do druku 3D, którego koszt jest znacznie niższy niż w przypadku zastosowania włókna pierwotnego.

Pierwsze elementy zostały już wykonane o czym można przekonać się oglądając poniższy film wykonany w trakcie druku z wykorzystaniem wzmocnienia z recyklingu na poziomie 20% oraz 40%.

Kolejnym przykładem wykorzystania włókna węglowego z recyklingu jest wprowadzona na rynek przez Composite Recycling Technology Center (CRTC) ławki Trident Bench, która jest ławką sportową wykorzystaną w obszarze basenu, jak również we wszystkich szatniach w projekcie przebudowy Shore Aquatic Center (SAC) w Port Angeles.

Źródło: Compositesworld; Jecmagasine