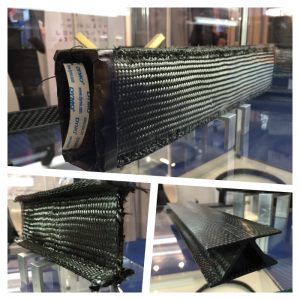

Popularność profili nośnych podobnie jak struktur kompozytowych w budownictwie cały czas wzrasta. Poniżej kilka zdjęć z tegorocznego JEC w Paryżu prezentujące różnego rodzaju kształtowniki, które mogą zostać zastosowanie zarówno w przemyśle samochodowym, ale również w budownictwie.

W budownictwie najważniejszą rolę oprócz wytrzymałości oraz odporności na działanie ognia i temperatury odgrywa cena. Wraz z obniżeniem kosztów nabywczych włókien węglowych, takie rozwiązania pozwalają inżynierom budowlanym i architektom na puszczenie wodzy fantazji i tworzenie konstrukcji o bardzo wymyślnych kształtach. Jak wszyscy wiedzą stosunek masy do wytrzymałości włókien węglowych nie ma obecnie porównania z jakimkolwiek materiałem wytwarzanym w procesie wielkoseryjnym. Jednak cały czas pozostaje pytanie jak sprawnie i w pełni automatycznie wytwarzać profile kompozytowe.

Do nowej grupy tekstylnych metod wytwarzania profili zamkniętych należą techniki wyplotu. Różnica w stosunku do metod nawijania polega na pełnej automatyzacji procesu produkcji charakteryzującego się możliwością zmiany kąta ułożenia oraz rodzaju zbrojenia. W ostatnich latach techniki wyplotu są nadal intensywnie rozwijane, aczkolwiek osiągnęły już wysoki poziom technologicznej dojrzałości. Pełna automatyzacja procesu wytwórczego pozwala zredukować koszty w stosunku do nawijania włókien ciągłych nawet o połowę. W przypadku metody wyplatania, dzięki zastosowaniu ram wyplatających zintegrowanych z wieloosiowymi robotami, możliwe jest wykonanie szerokiej gamy kształtek bez udziału pracy ręcznej.

Ta jeszcze młoda grupa materiałowa oferuje oprócz ogromnego potencjału ekonomicznego bardzo dużą swobodę konstruowania charakteryzującą się możliwością dopasowania ułożenia włókien do rodzaju i kierunku występującego obciążenia.

Zastosowanie wyplatania pozwala więc na w pełni automatyczne wytwarzanie profili zamkniętych, jednak pozostaje jeszcze temat szybkiej i sprawnej infiltracji, którą według ostatnich trendów można przeprowadzić dzięki tzw. technologii prasowania na mokro, bądź opisywanych już na wcześniejszych wpisach technologii Resin Powder Moulding (RPM). Pozostaje jeszcze dobór żywicy – niepalnej i spełniającej normy budowlane, ale wiele firm już nad takimi rozwiązaniami pracuje i mam nadzieję, że w niedalekiej przyszłości zobaczymy urzeczywistnienie marzeń inżynierów i architektów

Warto również zajrzeć na stronę: http://www.bauen-neu-denken.de/

projektu C³ – Carbon Concrete Composite, który jest jednym z 10 projektów finansowanym przez Federalne Ministerstwa Edukacji i Badań Naukowych „Programu 2020 – partnerstwo na rzecz innowacji” w programie „Unternehmen Region”.

Pomysł dotyczący C³ pojawił się w Dreźnie i na bazie wcześniejszych badań dotyczących betonu zbrojonego włóknami.