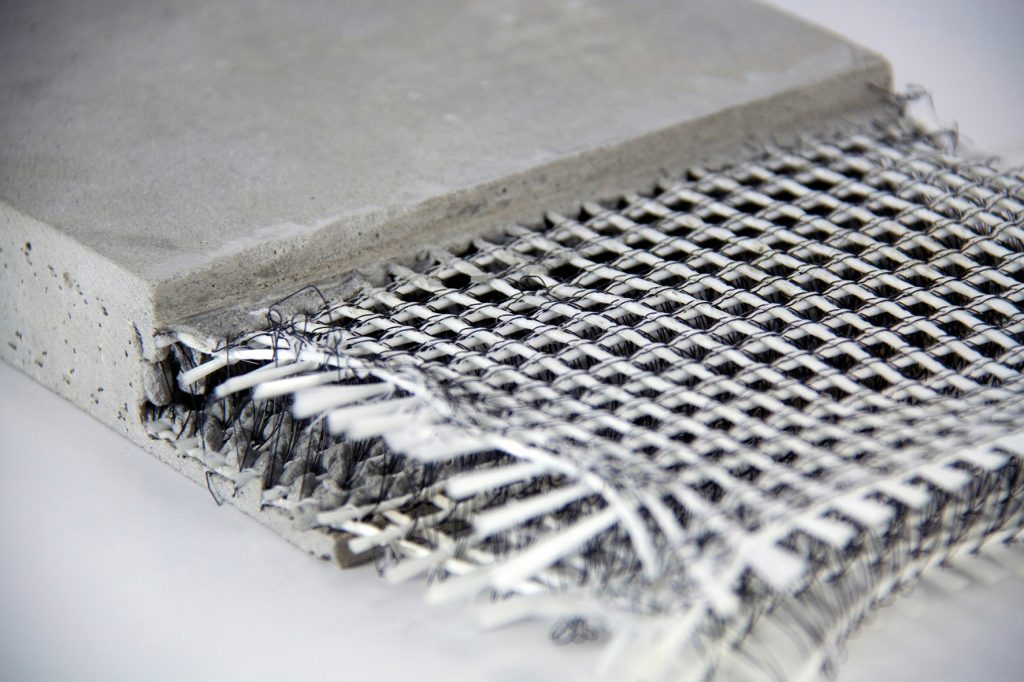

Beton wzmocniony włóknami, czyli Fiber Reinforced Concrete (FRC) zwany również fibrobetonem jest materiałem składającym się z cementu, kruszywa, nieciągłych włókien, które są rozmieszczone losowo w objętości.

W celu poprawy mieszalności betonu dodaje się do niego superplastyfikatory.

Beton wzmocniony włóknami zyskał szeroką popularność w budowie dachów, nawierzchni, fundamentów maszyn, budowli sejsmicznych, prefabrykatów betonowych, betonu natryskiwanego itp.

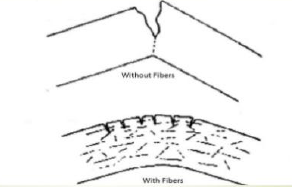

Głównym powodem dodawania włókien do betonu jest zwiększenie twardości, wytrzymałości na zginanie 3 punktowe oraz poprawa odporności na pękanie otrzymanej mieszanki.

Fibrobeton musi spełniać jednocześnie wymagania ekonomiczności i wydajności. Dostępne stosowane wzmocnienia są w postaci włókien stalowych, z tworzyw sztucznych, szklanych lub naturalnych i są dostępne w różnych kształtach, rozmiarach i średnicach.

Najczęściej stosowane o długości od (6 – 150) mm i średnicy od 0,005 – 0,75 mm i są dodawane do betonu podczas mieszania.

Zalety i wady fibrobetonu

Zalety:

1 – Poprawa spójności mieszanki i poprawa zdolności tłoczenia na duże odległości

2- Zwiększona odporność na cykliczne zmiany temperatury

3 – Lepsza odporność na rozpad podczas eksplozji i pożaru

4- Poprawa odporności na uderzenie, wytrzymałości na rozciąganie i ścinanie.

5 – Zwiększenie odporności na skurcz podczas utwardzania betonu. W ten sposób następuje redukcja zjawiska pękania i pełzania w betonie.

6- Redukcja nieciągłości i zawartości wody w mieszance.

7- Minimalizacja ilości koniecznych prętów zbrojeniowych w betonie.

8- Poprawa plastyczności betonu.

9- Zapobieganie powstawaniu mikropęknięć, a tym samym poprawa trwałość betonu oraz jego szczelności.

10 – Ochrona betonu przed pękaniem krawędzi.

11 – Zmniejszenie zużycia betonu.

12 – Unikniecie powstawania korozji (z wyjątkiem wzmocnień włóknami metalowymi) występujących w betonie zbrojonym metalem.

Wady stosowania włókien

1 – Najlepiej, gdy proces dodawania włókien odbywa się automatycznie, co podnosi koszt produkcji betonu.

2- Konieczność stosowania kruszyw mało ziarnistych.

3- Konieczność stosowania dodatków uplastyczniających beton podczas mieszania

4- Nadwyżka kosztów materiałów reprezentowana w cenie włókien dodawanych do mieszanki.

Rodzaje włókien stosowanych w fibrobetonie

1. Włókna azbestowe

Azbest jest połączeniem kilku rodzajów naturalnej krzemionki, Rys. 3. Popularność zyskał pod koniec XIX wieku. Jego włókna są bardzo odporne na działanie ciepła, elektryczności, chemikaliów i ognia, ale mają umiarkowaną wytrzymałość na rozciąganie i dużą chłonność wody.

Pierwotnie używano go do izolacji budynków i izolacji elektrycznej. Po raz pierwszy został użyty w betonie około 1900 roku. Później jednak odkryto, że azbest jest rakotwórczy, a więc jego stosowanie w budownictwie zostało wyeliminowane.

2-Włókna węglowe

Po raz pierwszy zastosowane w 1986 r. w ścianach zewnętrznych budynku w Tokio. Włókna węglowe poprawiają elastyczność i sprawiają, że wzrastają właściwości wytrzymałościowe struktury. Jednak ich cena jest obecnie bardzo wysoka.

3-Włókna aramidowe

Jest to rodzaj włókien syntetycznych, Rys. 5, który został po raz pierwszy odkryty przez firmę DuPont jako doskonała alternatywa dla azbestu. Włókna te wykonane są ze związków organicznych zwanych polimerami aromatycznymi. Włókna te znane są pod wieloma nazwami handlowymi, takimi jak Technora, Nomex i Kevlar. Włókna aramidowe są miękkie, odporne na światło, o wysokiej wytrzymałości, elastyczne i stabilne. Mają doskonałą odporność na ciepło (niski zapłon), cięcie i efekty chemiczne, a także słabe przewodnictwo elektryczne i odporność na korozję. Wytrzymałość na rozciąganie jest ponad pięć razy większa a gęstość pięć razy niższa od wytrzymałości i gęstości drutu stalowego. Włókna aramidowe są używane jako ważny materiał wzmacniający w innych dziedzinach takich jak przemysł elektroniczny i chemiczny, wojskowy i lotniczy.

4 – Włókna stalowe

Włókna stalowe zaczęto stosować od lat 60-tych XX wieku. Włókna stalowe charakteryzują się wysoką wytrzymałością na rozciąganie w zakresie 200-2600 MPa, a dla lepszego wiązania preferowane jest, aby włókna miały wysoki współczynnik zawartości włókien stalowych. Splątanie włókien ze sobą ogranicza ich funkcjonalność i prowadzi do negatywnie wpływać na właściwości mechaniczne betonu, dlatego jego udział w mieszance nie powinien przekraczać maksimum (zwykle nie więcej niż 5% wag.). W celu ppokonania tego problemu stosowane są niektóre plastyfikatory. Na włókna stalowe niekorzystnie wpływają roztwory chemiczne, powodując korozję, a także pola elektryczne i magnetyczne. Nie przykryte końcówki włókien stalowych na powierzchni betonu mogą powodować uszkodzenia opon pojazdów lub podeszw obuwia ludzi.

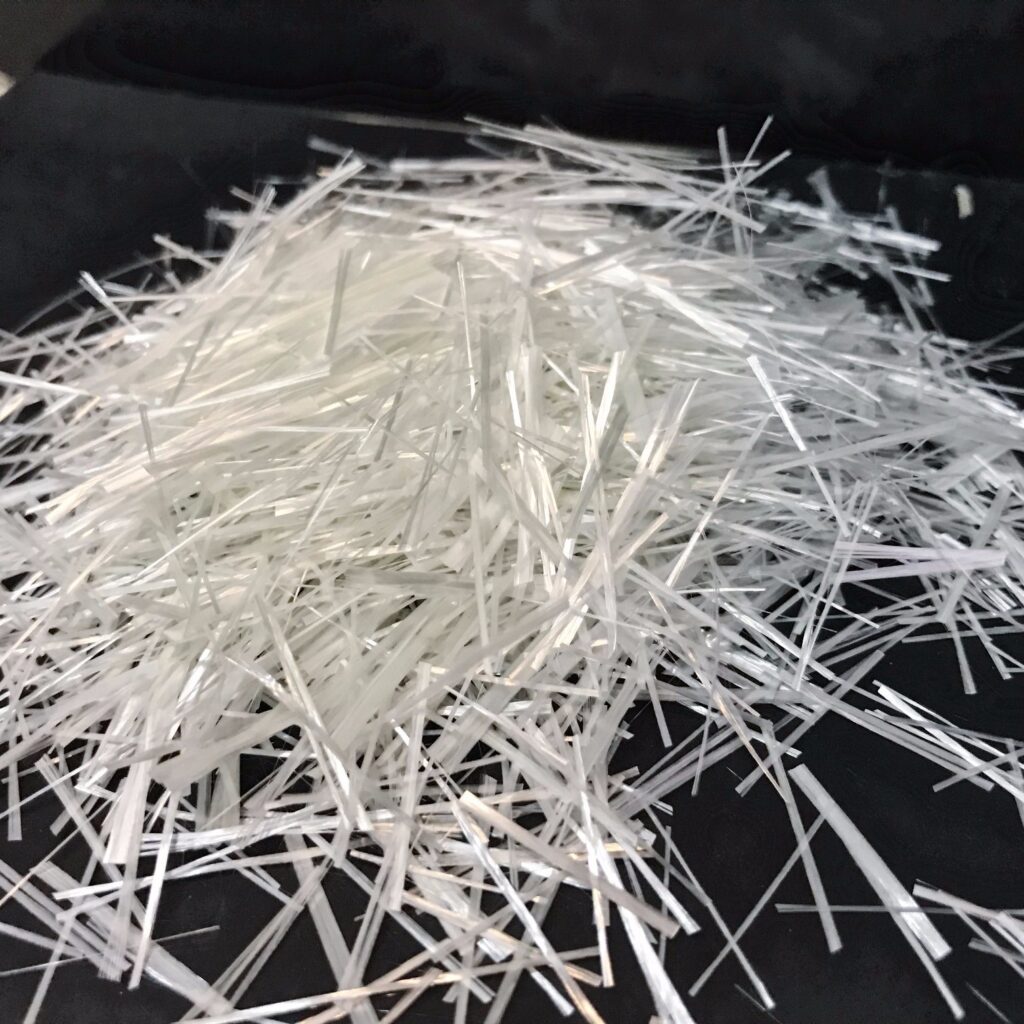

5-Włókna polipropylenowe, polietylen, nylon

Jest to produkt petrochemiczny i włókienniczy. Propylen może być produkowany w postaci wiązek włókien, rys. 8, lub fibry). Może mieć również postać rozproszoną lub matową. Włókna polipropylenowe charakteryzują się odpornością na działanie alkaliów. Ich wadą jest słabe wiązanie z osnową i wrażliwość na światło słoneczne i tlen. Wymaga to specjalnej obróbki i przechowywania w specjalnych workach. Wysoka odporność na działanie alkaliów i kwasów. Bardzo wysoka odporność na rozciąganie, ale niska sprężystość, co ogranicza jego funkcję jako materiału wzmacniającego. Dzięki temu znajduje szerokie zastosowanie w ścianach nienośnych, płytach okładzinowych. Charakteryzuje się łatwością wykończenia powierzchni. W porównaniu z metalowymi nie ulega wpływowi rdzy, alkaliów ani dodatków do betonu i jest łatwy w użyciu przy niskich kosztach.

6. Włókna szklane

Po raz pierwszy wprowadzono do produkcji w Rosji w 1940 roku, ale był powszechnie stosowany dopiero po 1970 roku. Włókno szklane jest lekkie, odporne na korozję, gnicie i ogień, charakteryzuje się wysoką elastycznością i łatwością w produkcji, oraz niższymi kosztami w porównaniu do włókna węglowego i jest przyjazne dla środowiska. Jednakże, jest ono w pewnym stopniu narażone na działanie alkaliów. Więc to powinno być brane pod uwagę przy stosowaniu w betonie. Dlatego najlepszym rozwiązaniem jest zastosowanie włókna szklanego w postaci fibry szklanej. Fibra szklana jest to włókno szklane zatopione w osnowie polimerowej, najczęściej w żywicy epoksydowej lub poliestrowej. Zaletą tego rozwiązania jest zabezpieczenie włókien szklanych przez zastosowaną żywicę, a usztywnienie rowingu szklanego wpływa pozytywnie na właściwości wytrzymałościowe struktury betonu.

7. Włókna bazaltowe

Uzyskiwane są w wyniku przetopienia skały bazaltowej w temperaturze około 1400 °C. Włókna są bardzo cienkie (12-18 μm) o długości 24-54 mm i wysokiej twardości (8,5 w skali Mohsa). Mają nieregularną i chropowatą powierzchnię. Włókna bazaltowe dostępne są również w postaci fibry bazaltowej, która podobnie jak fibra szklana znacznie podnosi wytrzymałość betonu.

7. Włókna naturalne

Przykładem jest włosie końskie, włókno celulozowe, owoc kokosa, bambus, juta i niektóre zioła, forma (10). Są one mniej dotknięte przez reakcje chemiczne żelaza fig 10. Są tańsze i mają wiele różnych źródeł. Niektóre specyfikacje określają zachowanie się włókien naturalnych, takich jak włókna celulozowe, które muszą spełniać wymagania normy ASTM D7357. Niektóre włókna naturalne są podatne na działanie alkaliów, a niektóre mają na nie dobrą odporność. Regularne rozmieszczenie włókien w betonie jest konieczne, a super plastyfikatory mogą być stosowane w celu uzyskania najlepszego możliwego rezultatu.

Zastosowania fibrobetonu

Beton wzmacniany włóknami ma wiele zastosowań; niektóre z nich pokazano na rysunkach i wymieniono poniżej:

- Fundamenty maszyn generujących drgania

- Obszary połączeń między kopułą a kolumną w konstrukcjach betonowych

- W rolnictwie, np. na rzekach i kanałach oraz w instalacjach morskich

- W dziedzinie bezpieczeństwa, np. w pracach w pomieszczeniach wzmocnionych, takich jak sejfy na kosztowności.

- W pracach rehabilitacyjnych, konserwacyjnych, przy wzmacnianiu i naprawie uszkodzonych sekcji betonowych.