Wstęp

W ciągu ostatnich 10 lat na rynku pojawiły się nowe rodzaje kompozytów na bazie drewna z tworzywami sztucznymi (WPC), czyli tworzyw sztucznych wzmacnianych włóknami naturalnymi najczęściej wykorzystywanych jako kompozyty na elewacje.

Łączenie włókien naturalnych i tworzyw sztucznych w tak zwane kompozyty z tworzyw sztucznych wzmacnianych włóknami naturalnymi (NFRP) jest znane i coraz częściej znajduje zastosowanie w przemyśle. Jednym z najbardziej znanych przedstawicieli są kompozyty drewno-polimer termoplastyczny (WPC). Są to włókna pozyskane z drewna lub trociny, które są zatopione w materiałach termoplastycznych. Udział bioskładników może wynosić nawet do 80% objętości struktury, co ostatecznie sprawia, że mieszanka jest materiałem biopochodnym.

Najczęściej stosowanymi polimerami są tworzywa termoplastyczne, w postaci polichlorku winylu (PVC), polipropylenu (PP) i polietylenu (PE). W celu wytworzenia wiązania pomiędzy wysoce hydrofobową matrycą z tworzywa sztucznego a hydrofilowymi włóknami drzewnymi, te ostatnie modyfikuje się za pomocą specjalnych środków.

Do tego celu stosuje się np. PP rafinowany bezwodnikiem maleinowym (MAPP), którego dodatek wynosi do 5% wagowych. Stosuje się miękkie drewno zwykle świerk i sosna, lub twarde, takie jak klon lub topola pochodzące z przemysłu tartacznego.

Wytwarzanie

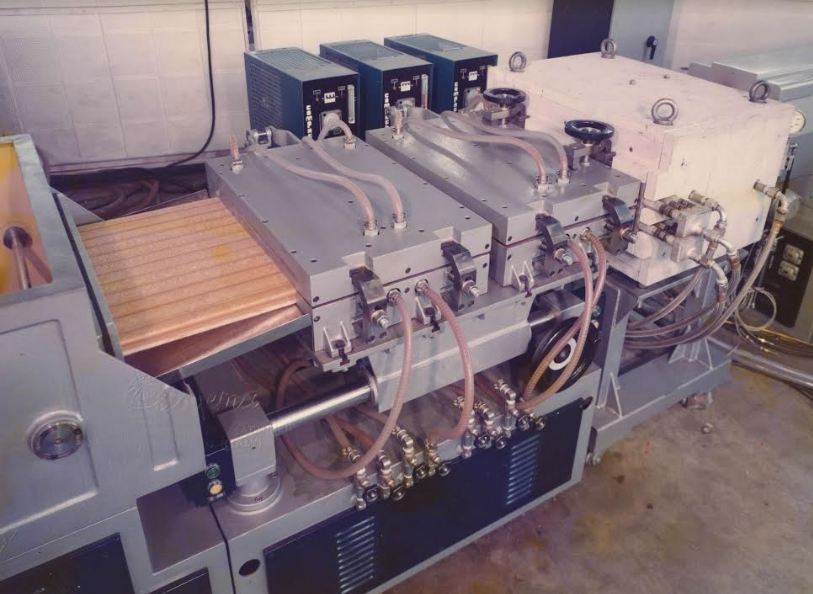

Proces wymaga, aby włókna były wysuszone przed obróbką, aby zmaksymalizować wytrzymałość wiązania z osnową. Po wymieszaniu głównych składników w wytłaczarce produkuje się albo tylko tzw. mieszanki w kształcie peletu, które są transportowane w big-bagach, albo od razu są wytłaczane do jednowymiarowych profili prostych bezpośrednio po wymieszaniu. Ważne jest, aby w procesie nie przekroczyć maksymalnej temperatury wytłaczania wynoszącej 210 °C , gdyż wyższe temperatury powodują degradację składników drewna. Gotowe mieszanki WPC są produkowane zgodnie z normą DIN EN 15534-1, a na etykiecie WPC podawana jest zawartość drewna i tworzywa sztucznego, np. WPC-70Spruce/30PP, które składa się w 70% objętościowo z włókien świerkowych i w 30% z tworzywa sztucznego PP, przy czym zazwyczaj ok. 5 % dodatków i środków pomocniczych (np. MAPP) nie jest podawane na etykiecie, a jest zawarte w mieszance

Do produkcji wielowymiarowych produktów z mieszanki WPC stosuje się formowanie wtryskowe. Technologia ta formuje podgrzany granulat WPC pod stosunkowo wysokim ciśnieniem, co wpływa pozytywnie na właściwości mechaniczne i fizyczne docelowej struktury. W ostatnim czasie rozwinęła się jednak tzw. technika prasowania na gorąco, w której granulat jest wstępnie prasowany na zimno, a następnie topiony w prasie gorącej. Technologia ta jest zwykle stosowana do wytwarzania WPC w małej skali.

Zastosowania

Obecnie główne zastosowania WPC można znaleźć w przemyśle budowlanym. Według wielu publikacji deski tarasowe stanowią aż 85 % wykorzystania WPC w Europie, natomiast reszta jest przetwarzana głównie na panele elewacyjne.

Ponieważ są to produkty wytwarzany w sposób ciągły, są one ekstrudowane. Deski tarasowe WPC wykonane są najczęściej z PP lub PE, a w przypadku elewacji zewnętrznych jako lepiszcze stosowane są tworzywa głównie na bazie PVC. Zawartość chloru sprawia, że związek ten posiada wyższą klasę odporności na ogień a mianowicie B1 według niemieckiej normy DIN 4102, co oczywiście jest pożądane dla zastosowań na elewacjach. Moduł sprężystości gotowej deski elewacyjnej jest również wyższy, co przeciwdziała odkształcaniu się materiału pod wpływem ciepła. W ostatnich latach WPC stało się również interesujące dla innych gałęzi przemysłu, a mianowicie dla branży opakowaniowej i motoryzacyjnej. Branże te są pod coraz większą presją, aby zminimalizować wykorzystanie tworzyw kopalnych. WPC redukuje zastosowanie polimerów wytwarzanych z pochodnych ropy naftowej w ilości równej wykorzystanych włókien czy maczki drzewnej. Pozwala to praktycznie na osiągniecie zrównoważonego bilansu CO2 w całym cyklu życia produktu.

Wynika to z faktu, że włókna naturalne już podczas swojego wzrostu pochłaniają podobną ilość gazów cieplarnianych, jaką później emituje się do atmosfery podczas produkcji elementów z WPC, dlatego WPC jest więc neutralne dla klimatu. Oczywiście bilans ten poprawia się w zależności od długości życia produktu, czyli im dłużej tym lepiej. Produkty budowlane mają relatywnie długą żywotność, która w przypadku fasad wynosi od 30 do 50 lat. Jeśli po zakończeniu okresu użytkowania produkt zostanie poddany recyklingowi, co w przypadku WPC jest już dziś teoretycznie możliwe lecz nie zostało jeszcze wdrożone w procesach wielkoseryjnych, ma jeszcze lepszy wpływ na środowisko. Dlatego coraz więcej architektów sięga po ten materiał w projektach nowych budynków z innowacyjnymi elewacjami.