Żywice wysokotemperaturowe to specjalistyczna grupa żywic stosowanych tam, gdzie klasyczne epoksydy, winyloestry czy poliestry tracą swoje właściwości pod wpływem temperatury. Ich kluczową cechą jest zdolność do pracy w podwyższonych temperaturach długotrwałych, często powyżej 150–200°C, bez gwałtownej degradacji mechanicznej.

Czym są żywice wysokotemperaturowe?

Za żywice wysokotemperaturowe uznaje się systemy, które:

- zachowują stabilne właściwości powyżej typowej Tg epoksydów,

- wykazują odporność na pełzanie, relaksację i degradację termiczną,

- są projektowane pod specyficzne cykle utwardzania i post-cure.

W praktyce nie chodzi tylko o „wysoką Tg”, ale o długoterminową stabilność w temperaturze.

Dlaczego temperatura jest krytyczna dla żywic?

Przy pracy w wysokiej temperaturze standardowe żywice:

- miękną (zbliżenie do Tg),

- tracą sztywność i nośność,

- przyspieszenie starzenia jest wykładnicze,

- pogarsza się adhezja włókno–żywica.

➡️ Żywica, która „wytrzyma 200°C chwilowo”, może nie nadawać się do pracy ciągłej w 150°C.

Główne typy żywic wysokotemperaturowych

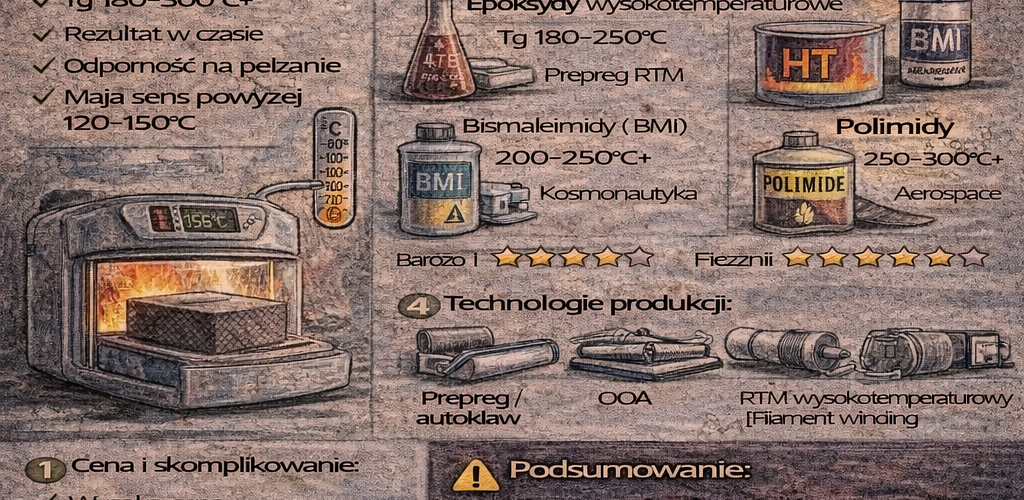

🔹 Epoksydy wysokotemperaturowe

- Tg po post-cure: 180–250°C,

- bardzo dobre właściwości mechaniczne,

- kompatybilne z prepregami, RTM, autoklawem i OOA.

Zastosowania: lotnictwo, motorsport, przemysł.

🔹 Bismaleimidy (BMI)

- temperatura pracy: 200–250°C,

- bardzo dobra odporność długoterminowa,

- wyższa kruchość i koszt.

Zastosowania: lotnictwo, kosmonautyka, struktury gorące.

🔹 Polimidy

- temperatura pracy: 250–300°C+,

- ekstremalna odporność termiczna,

- bardzo trudne przetwarzanie.

Zastosowania: aerospace, aplikacje specjalne.

🔹 Fenolowe

- wysoka odporność na temperaturę i ogień,

- niska emisja dymu,

- słabsze właściwości mechaniczne.

Zastosowania: transport szynowy, lotnictwo, ochrona przeciwpożarowa.

Kluczowe właściwości żywic wysokotemperaturowych

- wysoka temperatura zeszklenia (Tg),

- stabilność mechaniczna w czasie,

- odporność na pełzanie,

- odporność chemiczna w podwyższonej temperaturze,

- często zwiększona odporność ogniowa.

Technologie produkcji

Żywice wysokotemperaturowe stosuje się głównie w:

- prepregach + autoklaw,

- OOA (specjalne systemy),

- RTM wysokotemperaturowym,

- filament winding (zbiorniki, rury).

➡️ Laminowanie ręczne jest rzadko spotykane – kontrola procesu jest kluczowa.

Cena i koszty procesu

Wysokotemperaturowe systemy:

- są kilkukrotnie droższe od standardowych epoksydów,

- wymagają długiego i energochłonnego post-cure,

- podnoszą koszt form i oprzyrządowania.

Dlatego ich stosowanie musi być uzasadnione wymaganiami pracy, nie „na zapas”.

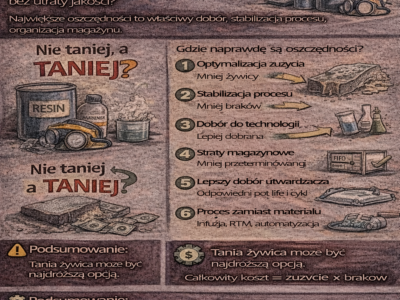

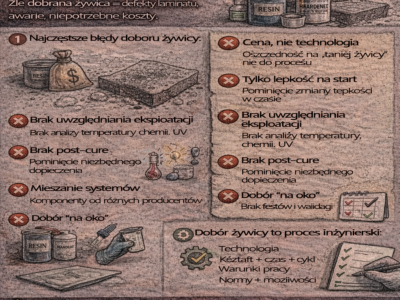

Najczęstsze błędy przy doborze

- wybór żywicy tylko na podstawie Tg,

- brak uwzględnienia czasu pracy w temperaturze,

- pominięcie pełnego post-cure,

- niedostosowanie form do temperatur,

- ignorowanie kruchości niektórych systemów (BMI).

Kiedy żywice wysokotemperaturowe mają sens?

Są właściwym wyborem, gdy:

- element pracuje ciągle powyżej 120–150°C,

- występują cykle termiczne,

- wymagania normowe tego wymagają,

- awaria elementu ma wysokie konsekwencje.

Kiedy NIE mają sensu?

Nie warto ich stosować, gdy:

- temperatura pracy jest umiarkowana,

- element nie jest krytyczny,

- koszt i złożoność procesu są kluczowe,

- standardowy epoksyd po post-cure wystarcza.

Podsumowanie

Żywice wysokotemperaturowe są rozwiązaniem niszowym, ale niezastąpionym w aplikacjach, gdzie temperatura definiuje trwałość konstrukcji.

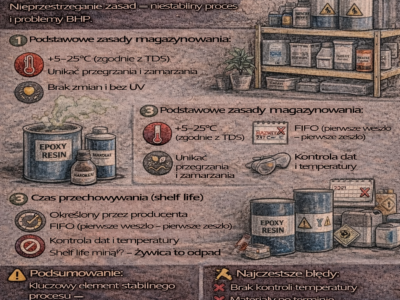

Ich skuteczne zastosowanie wymaga:

- precyzyjnego doboru systemu,

- doskonałej kontroli procesu,

- świadomego podejścia kosztowego.

➡️ Na kompozyty.net w kolejnych artykułach pokażemy porównanie epoksydów HT, BMI i polimidów oraz realne zakresy temperatur pracy w przemyśle i lotnictwie.