Właściwości mechaniczne kompozytów opisują, jak materiał zachowuje się pod obciążeniem: czy się odkształca, pęka, ulega zmęczeniu, jak reaguje na uderzenie i jak długo zachowuje parametry w czasie. W praktyce to one decydują o tym, czy element kompozytowy będzie lekki i trwały, czy zacznie tracić sztywność, delaminować lub pękać.

Kompozyty różnią się od metali tym, że ich właściwości można projektować (dobierając włókno, żywicę i układ warstw), ale jednocześnie są one kierunkowe (anizotropowe). To największa przewaga i największe „ryzyko” jednocześnie.

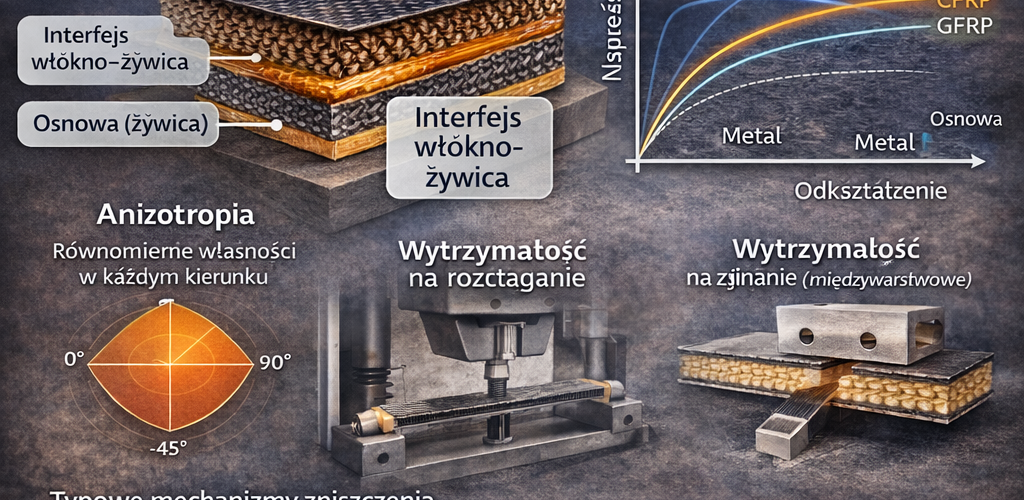

1) Z czego wynikają właściwości mechaniczne kompozytów?

W uproszczeniu, kompozyt to układ:

- zbrojenie (włókna / tkaniny / maty) – odpowiada głównie za nośność,

- osnowa (żywica / matryca) – spaja zbrojenie, przenosi obciążenia między włóknami, chroni przed środowiskiem,

- interfejs włókno–żywica – decyduje, czy obciążenie faktycznie „przechodzi” na włókna.

Na parametry wpływają m.in.:

- typ włókna (szkło, węgiel, aramid),

- rodzaj żywicy (epoksydowa, poliestrowa, termoplast),

- objętościowy udział włókien,

- orientacja warstw (lay-up),

- porowatość i defekty (pęcherze, suche miejsca),

- jakość utwardzania (temperatura, czas, docisk).

2) Najważniejsze właściwości mechaniczne kompozytów

Sztywność (moduł sprężystości)

Sztywność mówi, jak bardzo materiał ugnie się pod obciążeniem. W kompozytach sztywność można „ustawić” układem warstw.

- włókno węglowe daje bardzo wysoką sztywność (CFRP),

- włókno szklane daje niższą sztywność, ale jest tańsze (GFRP).

W praktyce: wysoka sztywność = mniejsze ugięcia, lepsza stabilność wymiarowa.

Wytrzymałość na rozciąganie

To zdolność do przenoszenia obciążenia „na zerwanie” w rozciąganiu.

W kompozytach w kierunku włókien decyduje głównie zbrojenie, a poprzecznie – osnowa i przyczepność.

Dlatego element może być ekstremalnie mocny w jednym kierunku, a znacznie słabszy w innym.

Wytrzymałość na ściskanie

To jedna z ważniejszych cech w konstrukcjach. Kompozyty mogą mieć bardzo dobre parametry, ale mechanizmy zniszczenia są inne niż w metalach (np. mikropofałdowanie włókien, lokalne wyboczenie, pęknięcia osnowy).

Wytrzymałość na zginanie

W zginaniu górna część elementu pracuje na ściskanie, dolna na rozciąganie.

Dlatego wytrzymałość na zginanie zależy:

- od właściwości w rozciąganiu i ściskaniu,

- od układu warstw,

- od jakości laminatu (delaminacje mocno obniżają parametry).

Wytrzymałość na ścinanie

Kluczowa m.in. w:

- połączeniach klejowych,

- strukturach sandwich,

- strefach wokół otworów i mocowań.

Ścinanie jest często „cichym zabójcą” kompozytów, bo to właśnie ono inicjuje delaminację.

Odporność zmęczeniowa (fatigue)

Kompozyty często wypadają bardzo dobrze w zmęczeniu, ale zależy to od:

- poziomu naprężeń,

- jakości wykonania,

- środowiska (wilgoć, temperatura),

- rodzaju obciążenia (ciągłe vs zmienne).

W praktyce: dobre zmęczenie = dłuższa żywotność przy cyklicznych obciążeniach (łopaty wiatrowe, sprężyny, elementy samochodowe).

Udarność i odporność na uszkodzenia

Kompozyty potrafią być odporne na uderzenia, ale często problemem są uszkodzenia niewidoczne: mikropęknięcia i delaminacje, które obniżają nośność bez wyraźnego śladu na powierzchni.

Dlatego w aplikacjach krytycznych stosuje się:

- toughened żywice,

- warstwy „odpornościowe” (np. aramid),

- kontrolę NDT (ultradźwięki).

3) Anizotropia – klucz do zrozumienia kompozytów

W metalach własności są zwykle podobne w każdym kierunku.

W kompozytach własności zależą od kierunku włókien.

Co to oznacza praktycznie?

- jeśli obciążenie idzie „po włóknach” – materiał jest bardzo mocny,

- jeśli obciążenie idzie poprzecznie – nośność spada, a zniszczenie inicjuje osnowa lub interfejs,

- zły lay-up = szybkie pękanie lub delaminacja mimo „dobrego materiału”.

4) Typowe mechanizmy zniszczenia kompozytów

Kompozyty rzadko pękają jak szkło „na raz”. Często degradują stopniowo:

- pękanie osnowy,

- odspajanie włókno–żywica,

- delaminacja między warstwami,

- zerwanie włókien,

- wyboczenie włókien przy ściskaniu.

To ważne, bo oznacza, że jakość wykonania (porowatość, ułożenie warstw) ma ogromny wpływ na realną wytrzymałość.

5) Co najbardziej podnosi (albo psuje) wytrzymałość kompozytów?

Podnosi:

- wysoki udział włókien (ale w kontrolowany sposób),

- dobrze dobrana żywica do procesu i obciążeń,

- prawidłowy lay-up,

- niski poziom porowatości,

- poprawne utwardzanie.

Psuje:

- pęcherze i suche miejsca,

- zbyt mało żywicy (lub zbyt dużo),

- błędy ułożenia warstw,

- słabe połączenia/klejenia,

- brak kontroli procesu.

6) Podsumowanie

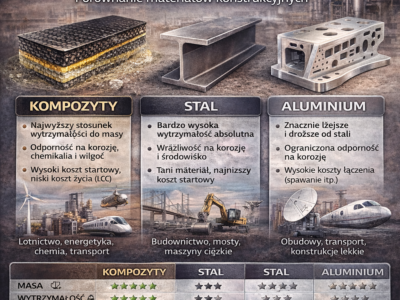

Właściwości mechaniczne kompozytów wynikają z połączenia materiału (włókna + osnowa), geometrii (układ warstw) i jakości wykonania. To materiały, które mogą oferować świetną wytrzymałość i sztywność przy niskiej masie, ale wymagają świadomego projektowania i kontroli procesu.

➡️ W kolejnych artykułach na kompozyty.net omówimy projektowanie struktur kompozytowych