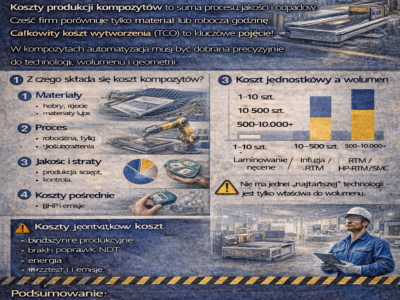

Skalowanie produkcji kompozytów to przejście od pojedynczych detali i krótkich serii do powtarzalnej, stabilnej i opłacalnej produkcji przemysłowej. To etap, na którym wiele projektów napotyka bariery: jakościowe, kosztowe i organizacyjne. Poniżej – praktyczne spojrzenie na to, jak skalować mądrze, bez utraty jakości.

Czym jest skalowanie w kompozytach?

Skalowanie oznacza:

- zwiększenie wolumenu produkcji,

- skrócenie czasu cyklu,

- utrzymanie lub poprawę powtarzalności jakości,

- kontrolę kosztu jednostkowego.

W kompozytach to szczególnie trudne, bo materiał i proces są silnie zależne od wykonania.

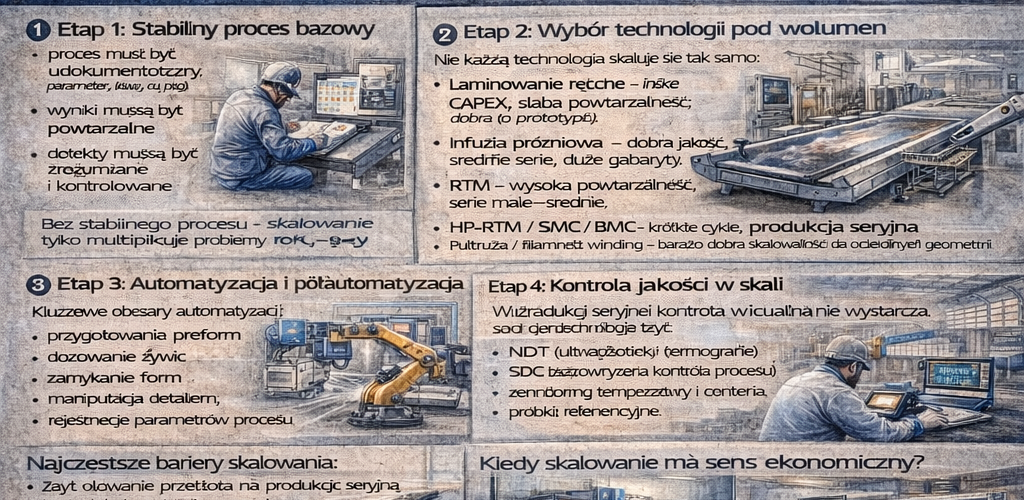

Etap 1: Stabilny proces bazowy

Zanim zwiększysz wolumen:

- proces musi być udokumentowany (parametry, lay-up, curing),

- wyniki muszą być powtarzalne,

- defekty muszą być zrozumiane i kontrolowane.

Bez stabilnego procesu skalowanie tylko multiplikuje problemy.

Etap 2: Wybór technologii pod wolumen

Nie każda technologia skaluje się tak samo:

- Laminowanie ręczne – niskie CAPEX, słaba powtarzalność; dobre do prototypów.

- Infuzja próżniowa – dobra jakość, średnie serie, duże gabaryty.

- RTM – wysoka powtarzalność, serie małe–średnie.

- HP-RTM / SMC / BMC – krótkie cykle, produkcja seryjna.

- Pultruzja / filament winding – bardzo dobra skalowalność dla określonych geometrii.

➡️ Skalowanie zaczyna się od właściwego doboru technologii, nie od zwiększania mocy przerobowych.

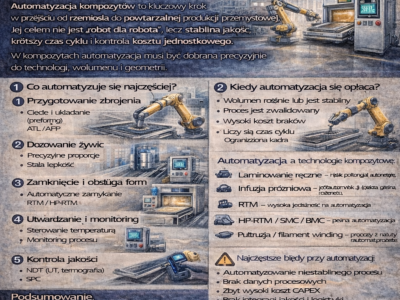

Etap 3: Automatyzacja i półautomatyzacja

Kluczowe obszary automatyzacji:

- przygotowanie preform,

- dozowanie żywic,

- zamykanie form,

- manipulacja detalem,

- rejestracja parametrów procesu.

Automatyzacja:

- zmniejsza zależność od operatora,

- poprawia powtarzalność,

- skraca czas cyklu.

Etap 4: Kontrola jakości w skali

W produkcji seryjnej kontrola wizualna nie wystarcza. Standardem stają się:

- NDT (ultradźwięki, termografia),

- SPC (statystyczna kontrola procesu),

- monitoring temperatury i ciśnienia,

- próbki referencyjne.

Im większa skala, tym wcześniejsze wykrywanie defektów ma większą wartość.

Etap 5: Zarządzanie materiałami i logistyką

Skalowanie produkcji kompozytów wymaga:

- stabilnych dostaw surowców,

- kontroli partii (traceability),

- zarządzania czasem życia materiałów (prepreg, żywice),

- magazynowania (temperatura, wilgotność).

Błędy logistyczne często niszczą jakość mimo dobrego procesu.

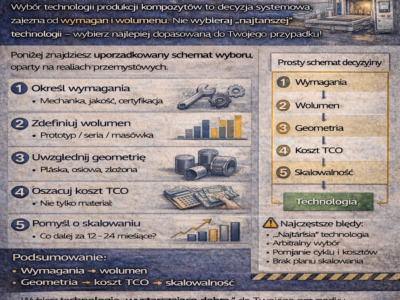

Najczęstsze bariery skalowania

- zbyt wczesne przejście na produkcję seryjną,

- brak dokumentacji procesu,

- niedoszacowanie czasu cyklu,

- ignorowanie BHP i emisji,

- brak planu kontroli jakości.

Skalowanie „na siłę” zwykle kończy się wzrostem braków i kosztów.

Kiedy skalowanie ma sens ekonomiczny?

Skalowanie jest uzasadnione, gdy:

- popyt jest potwierdzony,

- proces jest stabilny i zwalidowany,

- technologia pasuje do wolumenu,

- koszt jednostkowy spada wraz ze skalą.

W kompozytach LCC (koszt cyklu życia) często jest ważniejszy niż CAPEX.

Podsumowanie

Skalowanie produkcji kompozytów to proces strategiczny, a nie tylko techniczny.

Sukces wymaga:

- stabilnego procesu,

- właściwej technologii,

- automatyzacji,

- kontroli jakości,

- dojrzałej organizacji produkcji.

➡️ Na kompozyty.net w kolejnych artykułach pokażemy konkretne ścieżki skalowania: od infuzji do RTM/HP-RTM oraz case studies firm, które przeszły ten proces krok po kroku.