Pultruzja to w pełni ciągły i zautomatyzowany proces wytwarzania profili kompozytowych o stałym przekroju. Technologia ta jest jednym z najbardziej efektywnych kosztowo sposobów produkcji długich elementów FRP (Fiber Reinforced Polymers) o wysokiej powtarzalności i stabilnych właściwościach.

Dzięki połączeniu niskiego kosztu jednostkowego, wysokiej trwałości i odporności środowiskowej, pultruzja jest dziś standardem w wielu sektorach przemysłu.

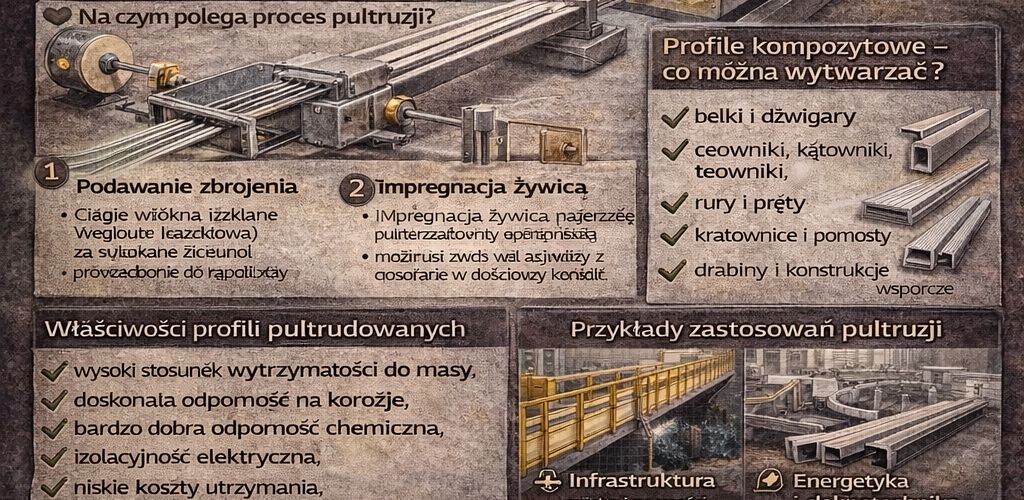

Na czym polega proces pultruzji?

Proces pultruzji polega na ciągnięciu (pull) włókien przez kolejne etapy impregnacji i utwardzania – w przeciwieństwie do ekstruzji, gdzie materiał jest wypychany.

Kolejne etapy procesu:

- Podawanie zbrojenia

Ciągłe włókna (szklane, węglowe, bazaltowe) są odwijane z cewek i prowadzone do kąpieli żywicznej. - Impregnacja żywicą

Włókna są nasycane żywicą (najczęściej poliestrową, winyloestrową lub epoksydową). - Formowanie przekroju

Nadmiar żywicy jest usuwany, a zbrojenie wstępnie układane w docelowy kształt. - Utwardzanie w formie grzanej

Profil przechodzi przez podgrzewaną matrycę, gdzie następuje utwardzenie. - Wyciąganie i cięcie

Gotowy profil jest ciągnięty przez układ napędowy i cięty na wymiar.

Jakie materiały stosuje się w pultruzji?

Zbrojenie

- włókno szklane (najczęściej),

- włókno węglowe (wysokie wymagania),

- włókna bazaltowe,

- maty i tkaniny powierzchniowe.

Żywice

- poliestrowe – ekonomiczne,

- winyloestrowe – lepsza odporność chemiczna,

- epoksydowe – najwyższe właściwości mechaniczne.

Profile kompozytowe – co można wytwarzać?

Pultruzja umożliwia produkcję profili o stałym przekroju, m.in.:

- belki i dźwigary,

- ceowniki, kątowniki, teowniki,

- rury i pręty,

- kratownice i pomosty,

- drabiny i konstrukcje wsporcze.

Wszystkie te profile kompozytowe charakteryzują się wysoką powtarzalnością i stabilnością wymiarową.

Właściwości profili pultrudowanych

Profile wytwarzane metodą pultruzji oferują:

- wysoki stosunek wytrzymałości do masy,

- doskonałą odporność na korozję,

- bardzo dobrą odporność chemiczną,

- izolacyjność elektryczną,

- niskie koszty utrzymania.

To sprawia, że często zastępują stal w środowiskach agresywnych.

Przykłady zastosowań pultruzji

🏭 Przemysł chemiczny i procesowy

- konstrukcje wsporcze,

- pomosty i kratownice,

- osłony instalacji.

🌉 Infrastruktura

- kładki i pomosty,

- bariery i balustrady,

- elementy mostowe.

⚡ Energetyka i elektrotechnika

- konstrukcje izolacyjne,

- wsporniki i ramy,

- elementy dla OZE.

🚆 Transport

- elementy wagonów,

- profile konstrukcyjne,

- lekkie elementy nośne.

Zalety pultruzji

- bardzo niski koszt jednostkowy przy dużych seriach,

- pełna automatyzacja procesu,

- wysoka powtarzalność jakości,

- minimalne straty materiałowe.

Ograniczenia technologii pultruzji

- tylko stały przekrój profilu,

- ograniczona swoboda projektowa,

- wysoki koszt oprzyrządowania na start,

- trudne zmiany geometrii.

Pultruzja vs inne technologie

Pultruzja nie konkuruje bezpośrednio z infuzją czy RTM – to technologia:

- wyspecjalizowana,

- idealna do profili ciągłych,

- bardzo efektywna kosztowo przy dużych wolumenach.

Podsumowanie

Pultruzja to jedna z najbardziej dojrzałych i ekonomicznych technologii kompozytowych.

Umożliwia produkcję wysokiej jakości profili kompozytowych o stałym przekroju, które z powodzeniem zastępują stal i aluminium w środowiskach agresywnych.

➡️ W kolejnych artykułach na kompozyty.net pokażemy porównanie pultruzji z ekstruzją aluminium oraz realne case studies wdrożeń przemysłowych.