Infuzja próżniowa (vacuum infusion) to jedna z najczęściej stosowanych zamkniętych technologii wytwarzania laminatów kompozytowych. Pozwala uzyskać elementy o wysokiej jakości, niskiej porowatości i dobrej powtarzalności, przy jednoczesnym ograniczeniu emisji żywic i poprawie warunków pracy.

Technologia ta jest dziś standardem m.in. w energetyce wiatrowej, przemyśle morskim i produkcji konstrukcji wielkogabarytowych.

Na czym polega infuzja próżniowa?

Infuzja próżniowa polega na:

- ułożeniu suchego zbrojenia w formie,

- szczelnym przykryciu układu folią próżniową,

- wytworzeniu podciśnienia,

- zasysaniu żywicy przez zbrojenie wyłącznie siłą różnicy ciśnień.

Żywica impregnuje włókna dopiero po zamknięciu układu, co daje znacznie lepszą kontrolę procesu niż w laminowaniu ręcznym.

Dlaczego warto stosować vacuum infusion?

Najważniejsze zalety:

- niska porowatość laminatu,

- wysoki i kontrolowany udział włókien,

- dobra powtarzalność jakości,

- mniejsza emisja VOC,

- lepsze warunki BHP,

- możliwość produkcji dużych elementów.

Infuzja próżniowa – proces krok po kroku

🔹 Krok 1: Przygotowanie formy

- oczyszczenie i odtłuszczenie,

- nałożenie środka antyadhezyjnego,

- aplikacja żelkotu (jeśli wymagany).

Forma musi być idealnie szczelna i czysta – każdy błąd będzie widoczny w laminacie.

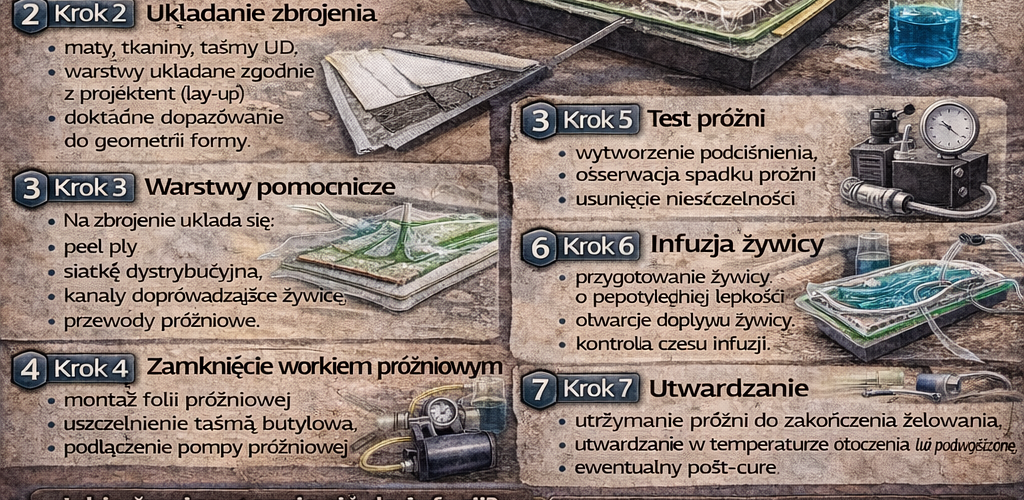

🔹 Krok 2: Układanie zbrojenia

- maty, tkaniny, taśmy UD,

- warstwy układane zgodnie z projektem (lay-up),

- dokładne dopasowanie do geometrii formy.

Na tym etapie projekt laminatu decyduje o wytrzymałości elementu.

🔹 Krok 3: Warstwy pomocnicze

Na zbrojenie układa się:

- peel ply,

- siatkę dystrybucyjną,

- kanały doprowadzające żywicę,

- przewody próżniowe.

Ich zadaniem jest kontrolowanie przepływu żywicy.

🔹 Krok 4: Zamknięcie workiem próżniowym

- montaż folii próżniowej,

- uszczelnienie taśmą butylową,

- podłączenie pompy próżniowej.

Szczelność układu jest krytyczna – nieszczelności powodują suche miejsca i pęcherze.

🔹 Krok 5: Test próżni

- wytworzenie podciśnienia,

- obserwacja spadku próżni,

- usunięcie nieszczelności.

Ten krok decyduje o sukcesie całego procesu.

🔹 Krok 6: Infuzja żywicy

- przygotowanie żywicy o odpowiedniej lepkości,

- otwarcie dopływu żywicy,

- obserwacja frontu przepływu,

- kontrola czasu infuzji.

Żywica powinna równomiernie nasączyć całe zbrojenie.

🔹 Krok 7: Utwardzanie

- utrzymanie próżni do zakończenia żelowania,

- utwardzanie w temperaturze otoczenia lub podwyższonej,

- ewentualny post-cure.

🔹 Krok 8: Demontaż i obróbka

- zdjęcie worka i warstw pomocniczych,

- wyjęcie elementu z formy,

- obróbka krawędzi.

Jakie żywice stosuje się do infuzji?

Najczęściej:

- żywice epoksydowe (najwyższa jakość),

- żywice winyloestrowe,

- specjalne systemy infuzyjne o niskiej lepkości.

Kluczowe parametry:

- lepkość,

- pot life,

- temperatura utwardzania.

Typowe błędy w infuzji próżniowej

Najczęstsze problemy:

- nieszczelności worka,

- zbyt krótki czas życia żywicy,

- nieprawidłowy układ kanałów,

- zbyt grube pakiety zbrojenia,

- brak testu próżni.

Gdzie infuzja próżniowa sprawdza się najlepiej?

Technologia idealna do:

- dużych elementów konstrukcyjnych,

- łopat turbin wiatrowych,

- kadłubów i pokładów jachtów,

- paneli sandwich,

- produkcji średnio- i wielkoseryjnej.

Podsumowanie

Infuzja próżniowa to dojrzała i sprawdzona technologia, łącząca wysoką jakość laminatu z rozsądnymi kosztami produkcji.

Jest naturalnym krokiem rozwoju dla firm przechodzących z laminowania ręcznego na bardziej kontrolowane procesy kompozytowe.

➡️ W kolejnych artykułach na kompozyty.net pokażemy porównanie infuzji z RTM i prepregami oraz praktyczne wskazówki optymalizacji procesu.