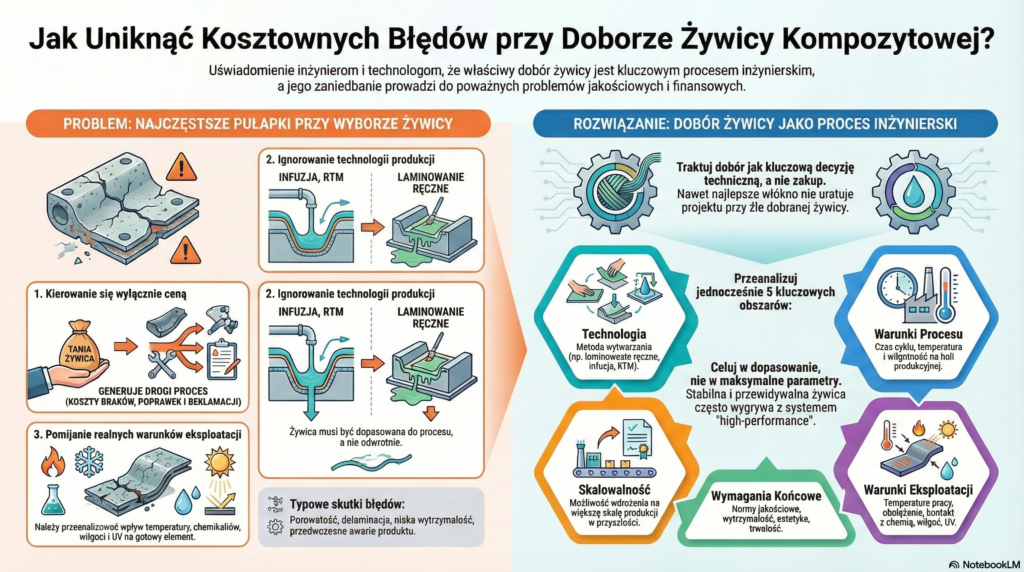

Dobór żywicy to jedna z najczęstszych przyczyn problemów jakościowych w kompozytach. Co istotne, rzadko chodzi o „złą żywicę” – najczęściej problemem jest niedopasowanie żywicy do technologii, warunków pracy lub realnych wymagań elementu. Skutkiem są defekty, przedwczesne awarie i niepotrzebnie wysokie koszty.

Dlaczego dobór żywicy jest tak krytyczny?

Żywica decyduje o:

- przebiegu procesu (lepkość, reologia, pot life),

- jakości laminatu (porowatość, adhezja),

- trwałości w czasie (chemia, temperatura, wilgoć),

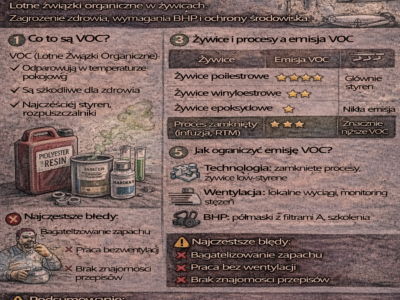

- bezpieczeństwie pracy (VOC, BHP),

- możliwości skalowania produkcji.

➡️ Nawet idealne włókno i forma nie uratują źle dobranej żywicy.

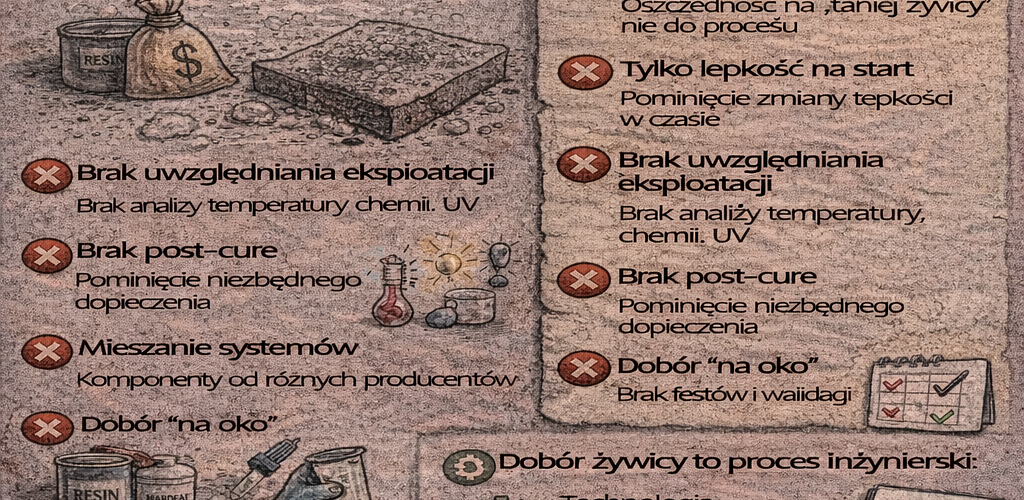

Najczęstsze błędy doboru żywicy

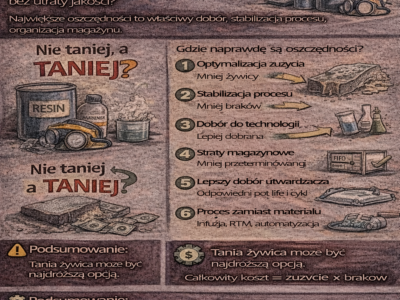

❌ 1. Dobór wyłącznie na podstawie ceny

- „Tańsza będzie wystarczająca”

- brak uwzględnienia kosztów braków, poprawek i reklamacji.

➡️ Tania żywica często generuje drogi proces.

❌ 2. Ignorowanie technologii produkcji

- ta sama żywica do laminowania ręcznego i infuzji,

- zbyt wysoka lepkość do RTM,

- niewłaściwa kinetyka do HP-RTM.

➡️ Żywica musi być dobrana do procesu, nie odwrotnie.

❌ 3. Kierowanie się tylko lepkością początkową

- brak analizy reologii w czasie,

- pominięcie wpływu temperatury i ścinania,

- zaskoczenie szybkim żelowaniem.

➡️ Lepkość „na start” to tylko fragment obrazu.

❌ 4. Pomijanie warunków eksploatacji

- brak analizy temperatury pracy,

- ignorowanie chemikaliów i wilgoci,

- nieuwzględnianie UV i starzenia.

➡️ Żywica dobra „na hali” może być zła w eksploatacji.

❌ 5. Brak post-cure mimo wymagań materiału

- niska Tg,

- słaba odporność chemiczna,

- szybkie starzenie.

➡️ Bez post-cure wiele żywic nie osiąga deklarowanych parametrów.

❌ 6. Mieszanie systemów różnych producentów

- żywica od jednego, utwardzacz od drugiego,

- nieprzewidywalna reakcja,

- brak odpowiedzialności producenta.

➡️ To jeden z najbardziej ryzykownych błędów.

❌ 7. Dobór „na oko”, bez testów

- brak prób technologicznych,

- brak walidacji na realnej geometrii,

- brak testów środowiskowych.

➡️ Karta techniczna nie zastąpi próby produkcyjnej.

Typowe skutki złego doboru żywicy

- porowatość i suche miejsca,

- delaminacja,

- niska wytrzymałość,

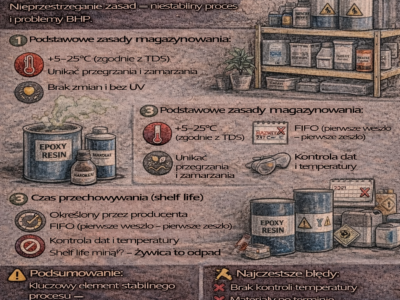

- niestabilny proces,

- problemy BHP i VOC,

- przedwczesne awarie elementów.

Często objawy pojawiają się po tygodniach lub miesiącach, nie od razu.

Jak prawidłowo dobrać żywicę?

Dobór powinien uwzględniać jednocześnie:

- Technologię produkcji (laminowanie, infuzja, RTM, OOA),

- Geometrię i grubość elementu,

- Czas cyklu i warunki hali,

- Warunki eksploatacji (T, chemia, wilgoć, UV),

- Wymagania jakościowe i normowe,

- Możliwość skalowania produkcji.

➡️ Dobór żywicy to proces inżynierski, nie zakupowy.

Dobra praktyka: mniej parametrów, więcej dopasowania

Najlepsze projekty:

- wybierają żywicę „wystarczająco dobrą”,

- dopasowaną do realnych potrzeb,

- z zapasem na proces, nie na katalog.

Często stabilna, przewidywalna żywica wygrywa z „high-performance”, jeśli proces jest lepiej kontrolowany.

Podsumowanie

Błędy doboru żywicy są jedną z głównych przyczyn problemów w kompozytach.

W praktyce:

- żywica musi pasować do procesu, środowiska i skali,

- parametry katalogowe to dopiero początek,

- testy i walidacja są niezbędne.

➡️ Na www.kompozyty.net w kolejnych artykułach pokażemy praktyczne schematy doboru żywicy do infuzji, RTM i laminowania ręcznego oraz realne przypadki błędnych decyzji materiałowych.