Wybór technologii produkcji kompozytów to jedna z najważniejszych decyzji projektowo-biznesowych. Od niej zależą koszt jednostkowy, jakość, skalowalność, ryzyko braków oraz możliwość certyfikacji. Nie istnieje jedna „najlepsza” technologia – istnieje najlepiej dopasowana do konkretnego przypadku.

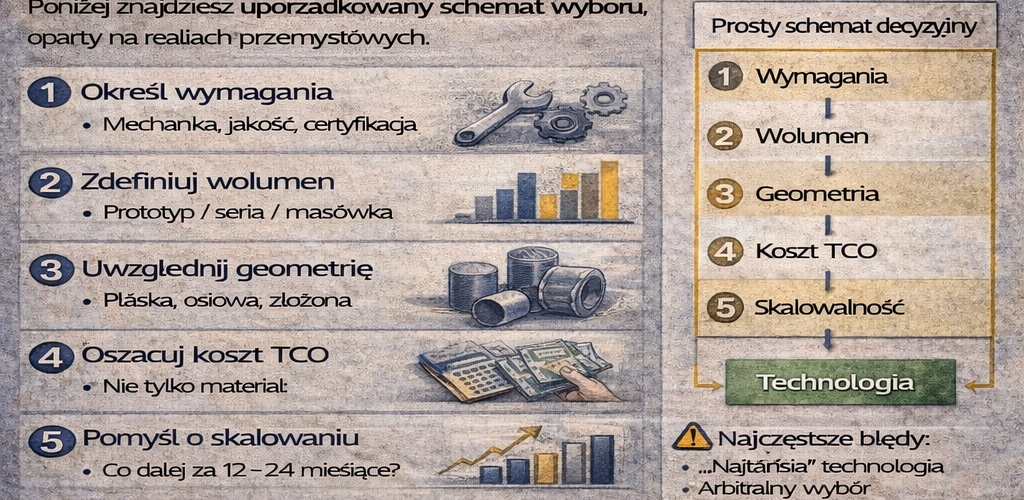

Poniżej znajdziesz uporządkowany schemat wyboru, oparty na realiach przemysłowych.

Krok 1: Określ wymagania produktu

Zanim spojrzysz na technologie, odpowiedz na kluczowe pytania:

- jakie właściwości mechaniczne są wymagane?

- czy element jest krytyczny dla bezpieczeństwa?

- jaka jest geometria i gabaryt?

- czy liczy się jakość obu powierzchni?

- jakie są wymagania normowe / certyfikacyjne?

➡️ Jeśli wymagania nie są jasne, wybór technologii będzie losowy.

Krok 2: Zdefiniuj wolumen produkcji

Wolumen to najsilniejszy filtr decyzyjny.

- 1–10 szt. → prototypy, jednostkowe detale

- 10–500 szt. → małe i średnie serie

- 500–10 000+ szt. → produkcja seryjna

➡️ Technologia „dobra jakościowo” może być nieopłacalna wolumenowo – i odwrotnie.

Krok 3: Dopasuj technologię do wolumenu

Niski wolumen / prototypy

- laminowanie ręczne,

- infuzja próżniowa,

- OOA (out-of-autoclave).

Zalety: niski koszt wejścia, elastyczność

Wady: zmienność jakości, długi czas cyklu

Średni wolumen

- infuzja próżniowa (lepsza kontrola),

- RTM,

- filament winding / braiding (dla geometrii osiowych).

Zalety: dobra jakość i powtarzalność

Wady: wyższy CAPEX niż „ręczne” metody

Duży wolumen / produkcja seryjna

- HP-RTM,

- SMC / BMC (formowanie przetłoczne),

- pultruzja (profile o stałym przekroju).

Zalety: krótki cykl, automatyzacja, niski koszt jednostkowy

Wady: wysoki koszt form i linii

Krok 4: Uwzględnij geometrię i funkcję

Nie każda technologia „lubi” każdą geometrię:

- duże, płaskie elementy → infuzja, OOA

- rury, zbiorniki → filament winding / braiding

- profile ciągłe → pultruzja

- złożone detale seryjne → SMC / BMC / HP-RTM

➡️ Jeśli geometria „walczy” z technologią, koszty i braki eksplodują.

Krok 5: Sprawdź wymagania jakościowe i certyfikacyjne

- lotnictwo, kosmos → autoklaw / kwalifikowane OOA

- motoryzacja → RTM, HP-RTM, SMC

- przemysł → infuzja, RTM, pultruzja

Certyfikacja często zawęża wybór do 1–2 technologii.

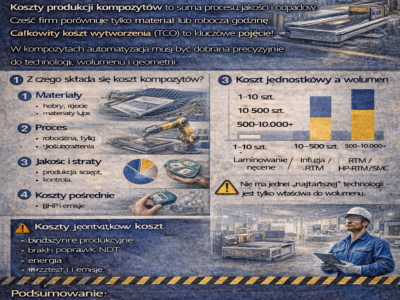

Krok 6: Policz realne koszty (nie tylko materiał)

Porównuj całkowity koszt wytworzenia (TCO):

- robocizna,

- czas cyklu,

- braki i poprawki,

- energia,

- amortyzacja form i maszyn,

- kontrola jakości.

➡️ Tańsza technologia na papierze bywa droższa w produkcji.

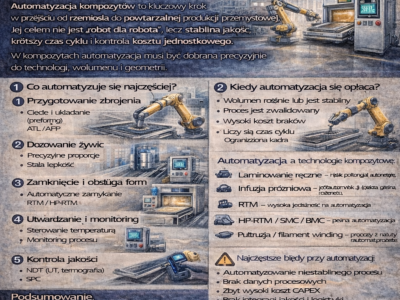

Najczęstsze błędy przy wyborze technologii

- wybór „najtańszej” technologii bez liczenia skali,

- kopiowanie rozwiązań bez uwzględnienia wolumenu,

- ignorowanie czasu cyklu,

- automatyzacja niestabilnego procesu,

- brak planu rozwoju (skalowania).

Prosty schemat decyzyjny (w skrócie)

1️⃣ Wymagania → mechanika, jakość, certyfikacja

2️⃣ Wolumen → prototyp / seria / masówka

3️⃣ Geometria → płaska, osiowa, złożona

4️⃣ Koszt TCO → nie tylko materiał

5️⃣ Skalowalność → co dalej za 12–24 miesiące?

Podsumowanie

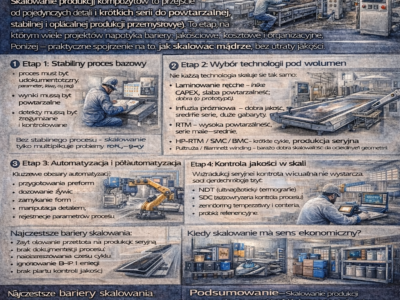

Wybór technologii produkcji kompozytów to decyzja systemowa, a nie pojedynczy parametr.

Najlepsze projekty:

- zaczynają od wymagań i wolumenu,

- wybierają technologię „wystarczająco dobrą”,

- zostawiają przestrzeń na skalowanie,

- liczą pełne koszty procesu.

➡️ Na kompozyty.net w kolejnych artykułach pokażemy konkretne ścieżki decyzyjne: który proces wybrać w zależności od branży, wolumenu i budżetu – z przykładami z rynku.