Koszty produkcji kompozytów są jednym z najczęściej źle rozumianych aspektów tej technologii. Często porównuje się wyłącznie cenę materiału, pomijając koszty procesu, jakości, odpadów i eksploatacji. W praktyce o opłacalności decyduje całkowity koszt wytworzenia (TCO/LCC), a nie tylko cena żywicy czy włókna.

Poniżej – inżynierskie spojrzenie na koszty procesów kompozytowych.

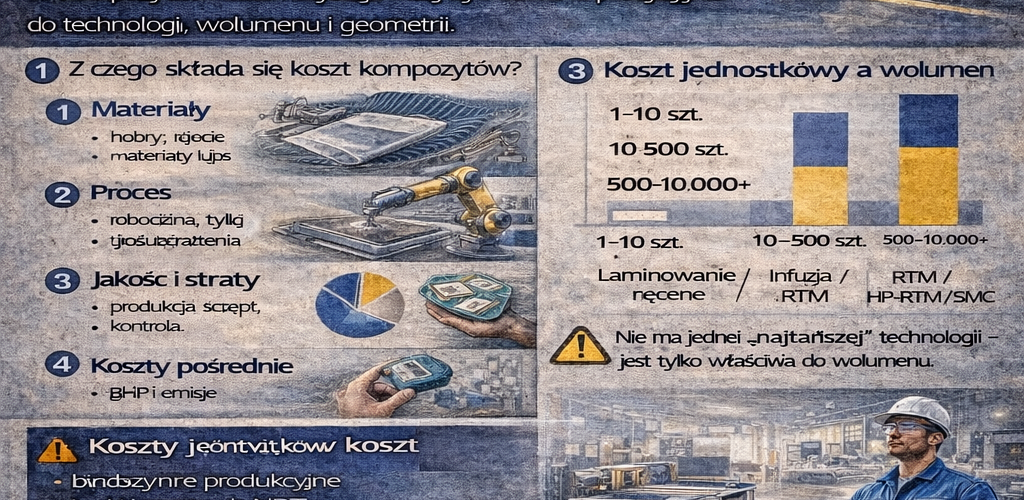

Z czego składa się koszt produkcji kompozytów?

Koszt finalnego elementu to suma kilku składowych:

- Materiały

- włókna (szkło, węgiel, aramid),

- żywice i dodatki,

- materiały pomocnicze (folie, worki, peel ply).

- Proces

- robocizna,

- czas cyklu,

- energia (grzanie, próżnia, autoklaw),

- zużycie form i oprzyrządowania.

- Jakość i straty

- odpady produkcyjne,

- braki i poprawki,

- kontrola jakości i NDT.

- Koszty pośrednie

- BHP i emisje,

- logistyka i magazynowanie,

- amortyzacja maszyn.

Materiał ≠ największy koszt (w większości przypadków)

Choć włókno węglowe jest drogie, w praktyce:

- przy laminowaniu ręcznym największym kosztem jest robocizna,

- przy infuzji – czas cyklu i materiały pomocnicze,

- przy RTM / HP-RTM – formy i amortyzacja,

- przy SMC/BMC – forma + wolumen.

➡️ Proces często kosztuje więcej niż materiał.

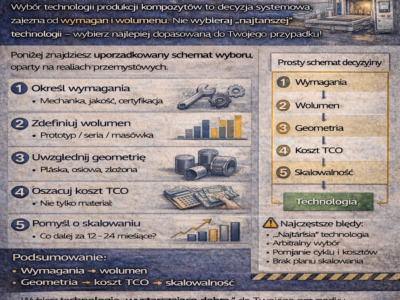

Koszty a wybrana technologia

Laminowanie ręczne

- niski koszt wejścia,

- wysoki koszt robocizny,

- duża zmienność jakości,

- wysokie koszty braków.

➡️ Tanie na start, drogie w skali.

Infuzja próżniowa

- umiarkowany koszt materiałów,

- długi czas cyklu,

- dobra relacja jakość/koszt,

- opłacalne dla średnich serii i dużych elementów.

RTM

- wyższy CAPEX (formy),

- krótszy czas cyklu,

- wysoka powtarzalność,

- niższy koszt jednostkowy przy serii.

HP-RTM / SMC / BMC

- bardzo wysoki CAPEX,

- bardzo krótki cykl,

- minimalna robocizna,

- najniższy koszt jednostkowy przy dużym wolumenie.

Koszty ukryte, które często się ignoruje

Najczęstsze błędy kosztowe:

- nieuwzględnianie braków i poprawek,

- brak kosztu kontroli jakości,

- pomijanie kosztu energii,

- brak kalkulacji czasu operatora,

- ignorowanie kosztów BHP i emisji.

To one sprawiają, że „tani proces” staje się drogi w praktyce.

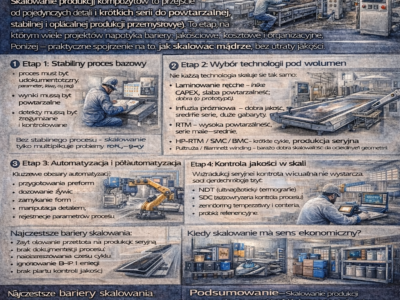

Koszt jednostkowy a wolumen

| Wolumen | Najczęściej opłacalna technologia |

|---|---|

| 1–10 szt. | Laminowanie ręczne / infuzja |

| 10–500 szt. | Infuzja / RTM |

| 500–10 000+ | RTM / HP-RTM / SMC |

➡️ Nie ma jednej „najtańszej” technologii – jest tylko właściwa do wolumenu.

Koszty a jakość i trwałość

Tańszy proces często oznacza:

- większą porowatość,

- krótszą żywotność,

- wyższe koszty serwisu,

- ryzyko reklamacji.

Dlatego w wielu aplikacjach droższy proces = tańszy produkt w całym cyklu życia.

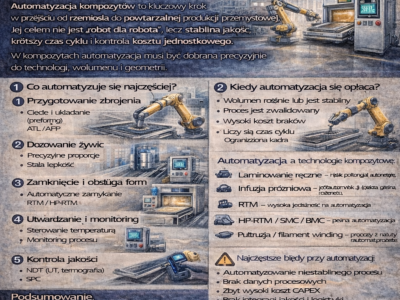

Jak realnie obniżać koszty produkcji kompozytów?

Najskuteczniejsze działania:

- stabilizacja procesu (mniej braków),

- skracanie czasu cyklu,

- automatyzacja kluczowych etapów,

- redukcja materiałów pomocniczych,

- lepsze planowanie produkcji,

- właściwy dobór technologii do wolumenu.

Optymalizacja procesu zawsze daje większe oszczędności niż „tańsza żywica”.

Podsumowanie

Koszty produkcji kompozytów wynikają głównie z procesu, skali i jakości, a nie tylko z ceny materiału.

Firmy, które wygrywają kosztowo, to te, które:

- rozumieją swój proces,

- liczą pełny koszt (TCO),

- dobierają technologię do wolumenu,

- inwestują w stabilność i powtarzalność.

➡️ Na kompozyty.net w kolejnych artykułach pokażemy realne kalkulacje kosztów: infuzja vs RTM vs SMC – z przykładami liczbowymi i progami opłacalności.