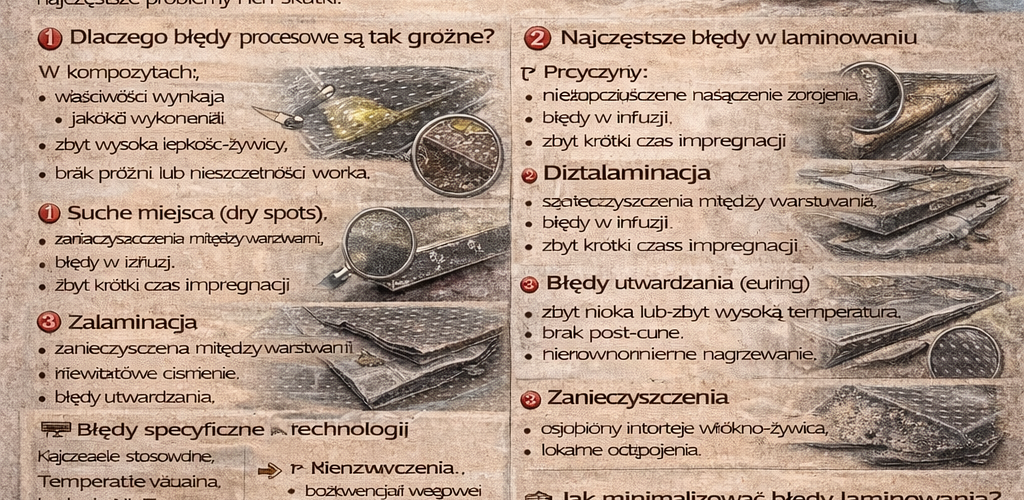

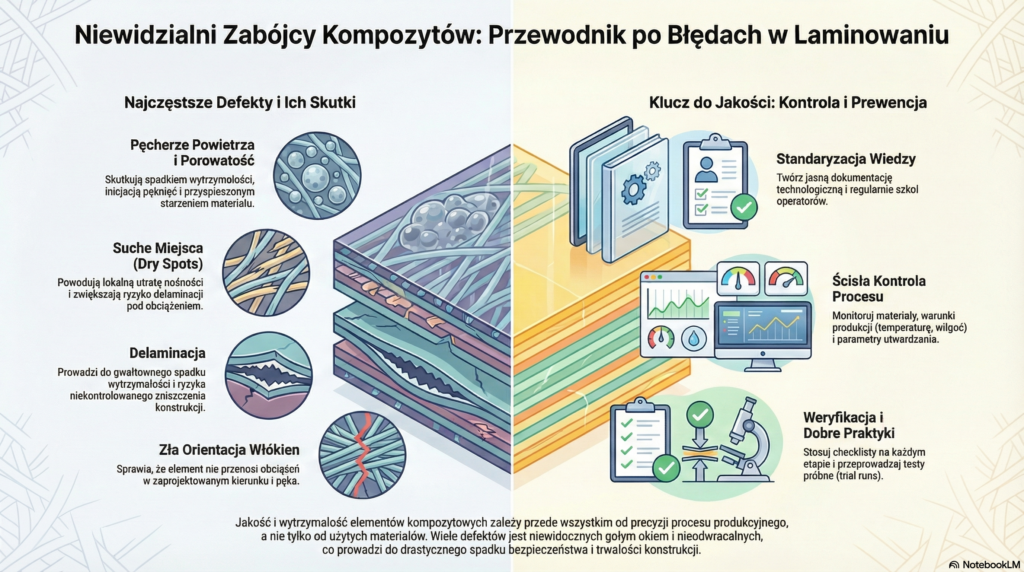

Błędy laminowania to jedna z głównych przyczyn obniżenia jakości, trwałości i wytrzymałości elementów kompozytowych. Co istotne, wiele defektów powstaje na etapie produkcji i jest nieodwracalnych, nawet jeśli użyto dobrych materiałów. Poniżej znajdziesz praktyczne, procesowe spojrzenie na najczęstsze problemy i ich skutki.

1) Dlaczego błędy procesowe są tak groźne?

W kompozytach:

- właściwości wynikają z jakości wykonania, nie tylko z materiału,

- defekty często nie są widoczne z zewnątrz,

- niewielki błąd może powodować duży spadek wytrzymałości.

Dlatego kontrola procesu jest równie ważna jak projekt laminatu.

2) Najczęstsze błędy w laminowaniu

🔴 Pęcherze powietrza i porowatość

Przyczyny:

- niedostateczne odpowietrzanie,

- zbyt wysoka lepkość żywicy,

- brak próżni lub nieszczelności worka.

Skutki:

- spadek wytrzymałości,

- inicjacja pęknięć,

- przyspieszone starzenie.

🔴 Suche miejsca (dry spots)

Przyczyny:

- niedostateczne nasączenie zbrojenia,

- błędy w infuzji,

- zbyt krótki czas impregnacji.

Skutki:

- lokalna utrata nośności,

- pękanie pod obciążeniem,

- ryzyko delaminacji.

🔴 Delaminacja

Przyczyny:

- zanieczyszczenia między warstwami,

- niewłaściwe ciśnienie,

- błędy utwardzania.

Skutki:

- gwałtowny spadek wytrzymałości na ścinanie,

- niekontrolowane zniszczenie konstrukcji.

🔴 Zła orientacja włókien

Przyczyny:

- brak kontroli lay-upu,

- błędy operatora,

- brak dokumentacji technologicznej.

Skutki:

- materiał nie pracuje w zaprojektowanym kierunku,

- element pęka mimo „dobrych” materiałów.

🔴 Niewłaściwe proporcje żywica–utwardzacz

Przyczyny:

- błędy dozowania,

- brak kontroli wagowej,

- pośpiech produkcyjny.

Skutki:

- niedoutwardzenie,

- kruchość,

- obniżona odporność chemiczna i temperaturowa.

🔴 Błędy utwardzania (curing)

Przyczyny:

- zbyt niska lub zbyt wysoka temperatura,

- brak post-cure,

- nierównomierne nagrzewanie.

Skutki:

- niska Tg,

- pęknięcia,

- skrócona żywotność elementu.

🔴 Zanieczyszczenia

Przyczyny:

- kurz, wilgoć, tłuszcze,

- brak czystości formy,

- niewłaściwe warunki produkcji.

Skutki:

- osłabiony interfejs włókno–żywica,

- lokalne odspojenia.

3) Błędy specyficzne dla technologii

Laminowanie ręczne

- największa zmienność jakości,

- wysoka porowatość,

- zależność od operatora.

Infuzja próżniowa

- nieszczelności worka,

- niekontrolowany front żywicy,

- suche strefy.

RTM / HP-RTM

- błędy dozowania żywicy,

- niedopełnienie formy,

- problemy z odpowietrzeniem.

4) Jak wykrywa się defekty kompozytów?

Najczęściej stosowane metody:

- kontrola wizualna (tylko podstawowa),

- badania NDT (ultradźwięki, termografia),

- próby mechaniczne,

- analiza przekrojów (destrukcyjna).

W aplikacjach krytycznych NDT jest obowiązkowe.

5) Jak minimalizować błędy laminowania?

Najważniejsze zasady:

- jasna dokumentacja technologiczna,

- szkolenie operatorów,

- kontrola materiałów i warunków,

- testy próbne (trial runs),

- rejestracja parametrów procesu,

- stosowanie checklist.

Podsumowanie

Błędy procesowe w laminowaniu są najczęstszą przyczyną awarii elementów kompozytowych.

Nie wynikają one z „wad materiału”, lecz z braku kontroli procesu.

➡️ Na kompozyty.net w kolejnych artykułach pokażemy konkretne defekty na zdjęciach, ich wpływ na wytrzymałość oraz sposoby naprawy i kwalifikacji elementów kompozytowych.